L’automatisation du marquage laser : par-delà la robotique…

L’identification unique des dispositifs médicaux (UDI) accroît le besoin d’automatisation du marquage laser. C’est pourquoi Foba collabore avec des experts en robotisation, qui intègrent ses solutions de marquage dans leurs équipements. Foba propose aussi ses propres systèmes de chargement/déchargement autonomes qui accélèrent la production.

Initié par la réglementation de la FDA aux Etats-Unis en 2014, l’UDI (Unique Device Identification) fait partie des exigences du nouveau règlement européen des dispositifs médicaux (UE) 2017/745 (RDM), entrée en vigueur en mai dernier. Destiné à assurer la traçabilité des DM, l’UDI permet d’identifier chaque produit grâce au marquage permanent, en surface, d’une combinaison de codes alphanumériques et de codes 2D. Cela concerne a minima tous les dispositifs médicaux réutilisables tels que les instruments chirurgicaux mais aussi certains implants.

Le marquage laser est une technologie de choix pour la mise en œuvre de l’UDI. Son automatisation devient déterminante face au besoin de traiter un grand nombre de produits individuellement et de réduire les coûts de production. Un véritable défi quand on sait à quel point les DM à marquer peuvent être différents.

Automatiser le processus de marquage proprement dit

L'automatisation du marquage laser inclut deux aspects : d’une part l'automatisation du marquage lui-même et d’autre part, celle des opérations de manipulation des pièces à marquer.

Concernant le processus de marquage, il s'agit principalement du positionnement précis de l'inscription à l'endroit prévu sur le produit à l'aide d'une caméra intégrée et du logiciel correspondant. L'objectif est non seulement de minimiser l'intervention humaine, mais aussi de rendre le processus reproductible avec une précision constante.

« Pionnier dans le domaine du marquage laser par caméra, Foba a fait progresser l'automatisation du marquage depuis de nombreuses années », explique Markus Vetter, chef de produit Foba. L'entreprise a notamment travaillé sur l'alignement du marquage par inspection optique automatisée et la précision de son positionnement sur le composant, ainsi que sur les contrôles effectués tout au long du processus de marquage.

La vision joue un rôle essentiel

L'intégration d'une caméra directement dans la tête de marquage garantit une vision sans distorsion, condition préalable à un marquage précis, l'inscription à effectuer étant positionnée et orientée de manière automatique. Le logiciel de vision effectue une inspection de toutes les pièces avant l'opération afin d'éviter les erreurs de marquage, ainsi qu'un balayage en aval des codes marqués pour les vérifier.

Certaines fonctions du logiciel de marquage Foba MarkUS, comme "Mosaic", permettent de marquer avec précision un produit situé n'importe où dans le champ de marquage. Cela évite d'avoir à procéder à l'alignement manuel du produit sur le laser, tout en épargnant les coûts de réalisation des supports spécifiques aux produits.

Automatiser les opérations de manipulation

Il existe une grande variété de dispositifs médicaux, qui peuvent présenter des formes très diverses, être constitués de matériaux très différents ou être produits dans des volumes très variables, les tailles de lots étant souvent réduites. De ce fait, les exigences en matière de marquage et le degré d'automatisation du processus de manipulation peuvent également être très variables.

« Nous considérons toujours que nous avons d'abord un rôle de conseil et que nous devons en premier lieu effectuer une analyse approfondie des besoins de nos clients. Si nous ne sommes pas en mesure de proposer une solution appropriée avec notre propre service technique, nous recommandons le partenaire disposant de l'expertise nécessaire », explique Son Tran, directeur des ventes de Foba en Europe. « En élargissant notre portefeuille pour inclure des processus de chargement et de déchargement semi-automatisés, nous répondons davantage aux besoins actuels des clients en matière d'automatisation », ajoute Markus Vetter, qui explique la coopération de Foba avec des fabricants de robots et des spécialistes de l'automatisation.

Une condition préalable à l'interaction entre le système de marquage laser et le robot ou système d'automatisation, est une connexion d'interface techniquement fluide des deux systèmes. « Nos systèmes de marquage laser contiennent des interfaces sophistiquées et s'intègrent très bien dans des unités d'automatisation », explique Son Tran. « Cette fonctionnalité repose sur notre expérience d'une grande variété d'environnements de production ».

« En outre, chez Foba, tous les composants intervenant dans le marquage sont contrôlés par un seul logiciel, y compris la caméra et l'éclairage », ajoute Son Tran. « En d'autres termes, nos clients n'utilisent ici qu'un seul programme, ce qui est souvent un atout ». De plus, la caméra intégrée réduit l'effort de validation du processus de marquage. Sans cette intégration, il faudrait en effet une validation supplémentaire pour le logiciel de caméra.

Tirés de la pratique industrielle, les exemples suivants montrent que Foba propose des solutions qui répondent à une grande variété d'exigences de marquage.

Le robot industriel "Horst" de Fruitcore Robotics charge et décharge la station de marquage laser Foba M3000 chez le prestataire de services de marquage laser Add'n Solutions (source Fruitcore Robotics).

Chargement et déchargement semi-automatiques

Citons tout d'abord la solution de marquage semi-automatique mise en œuvre chez Add'n Solutions, un prestataire de services de marquage laser de DM basé à Tuttlingen, en Allemagne. Un robot industriel "Horst" retire d'un chariot porteur un plateau contenant plusieurs pièces à marquer, et le place dans une station Foba M2000-P. Le champ de marquage spacieux et l'alignement des marques assisté par caméra permettent de traiter plusieurs pièces en un seul passage.

Le logiciel de marquage peut identifier la forme, la taille, les éventuels défauts ou les affectations incorrectes et, si nécessaire, distinguer les pièces à exclure. Après le marquage, la station s'ouvre, le robot retire le plateau et le replace dans le chariot.

Développée par le fournisseur de systèmes de robots industriels Fruitcore Robotics, cette solution d'automatisation offre à Add'n Solutions la possibilité de produire 24 heures sur 24 si nécessaire, avec un haut degré de précision et sans rebut. En outre, les employés peuvent se concentrer davantage sur des tâches plus qualifiées que celle du chargement. L’étude de cas peut être téléchargée en cliquant ici).

Modules d'arrimage pour un traitement flexible

D'autres solutions de marquage particulièrement flexibles et entièrement automatisées sont basées sur un module d'arrimage connecté directement aux stations de marquage de la série M (M2000 ou M3000) de Foba. Il s’agit d’une cellule d'automatisation adaptée à ces postes de marquage en termes de format, qui peut contenir jusqu'à 20 palettes, ces dernières étant individuellement déplacées dans l'unité de marquage par cinématique linéaire.

« Ces systèmes d'alimentation présentent l’avantage d’un encombrement relativement faible et d'une grande facilité d’utilisation », explique Markus Vetter. « Ils éliminent en effet le travail de programmation que nécessite le recours à un bras de préhension robotique externe ».

Développés par le spécialiste suisse de l'automatisation Wenger, ces systèmes modulaires "WeStore" peuvent également être utilisés manuellement, de manière classique, via la porte avant de la station de marquage de la série M, par exemple pour le traitement de petits lots.

L'expérience montre toutefois que les pièces à géométrie complexe nécessitent souvent des approches de marquage individualisées. Pour de tels cas, Wenger propose un module de chargement équipé d'un robot à 6 axes et, en option, d'un changement automatique de pinces. Cela permet de marquer directement différentes pièces les-unes après les autres. En outre, il est possible de le combiner avec l'unité rotative que propose Foba (voir plus loin), ce qui rend possible un traitement hautement personnalisé, selon Markus Vetter. « Le logiciel associé a été spécialement développé pour le secteur médical, ce qui permet de le connecter facilement aux systèmes SAP ou ERP existants et donc également de valider l'ensemble du processus de marquage. »

Chargement de piles et solutions logicielles spéciales

Foba propose également des machines spéciales développées en interne pour le chargement automatisé de plateaux empilables : « Nous avons développé une solution pour les pièces traitées en continu sur des plateaux porteurs », explique Markus Vetter. Des systèmes de préhension et de chargement autonomes alimentent le système de marquage, ce qui évite la présence d'un opérateur pendant plusieurs heures.

En ce qui concerne le logiciel, l’entreprise essaie toujours de proposer des solutions individuelles. « En fonction des besoins du client, nous sommes également en mesure de proposer un logiciel spécial, par exemple un guide d'utilisation pour des applications très spécifiques », explique Son Tran.

Il existe des applications, notamment les petits lots ou les pièces particulièrement délicates ou exigeantes en termes de marquage, pour lesquelles une solution robotique n'a pas de sens et où l'homme ne peut être remplacé. Mais même sans robotique, un processus de marquage peut être rationalisé, car il existe diverses options qui rendent l'utilisation d'un système de marquage plus flexible et plus efficace.

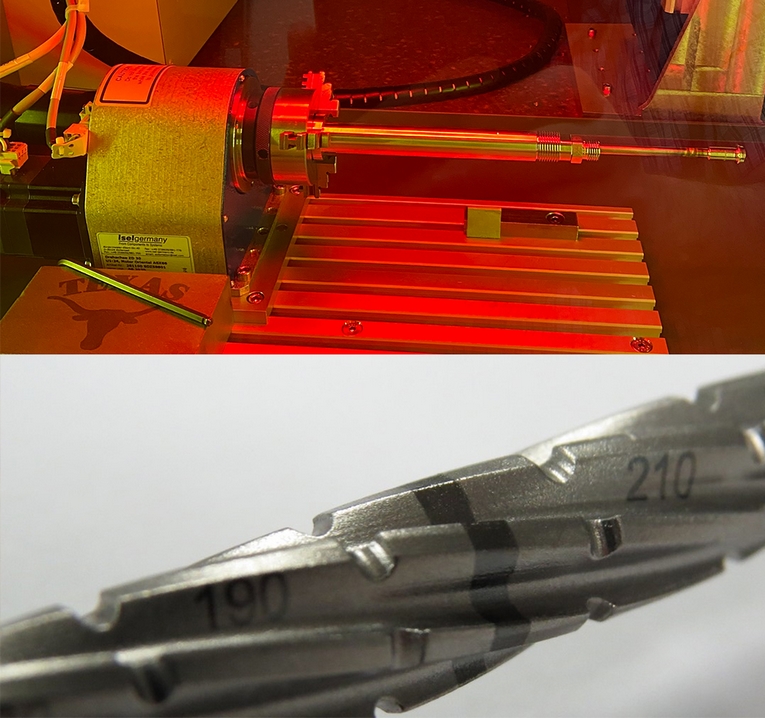

Une unité rotative permet le marquage laser circonférentiel de pièces cylindriques comme les vis à os (source Foba).

Unité de rotation, axes motorisés ou table rotative en option

Par exemple, une unité rotative peut simplifier considérablement le marquage de pièces cylindriques. Le fabricant américain de dispositifs médicaux Centex Machining l'a prouvé, sur la base d'une station de marquage Foba M3000. « Nous avons intégré dans la station un nouveau processus de marquage alors que l'ancien nécessitait douze étapes de fabrication individuelles sur 18 heures », explique le responsable de production de l'entreprise. L'ensemble du processus ne prend plus que trois heures désormais (deux heures de préparation et une heure de marquage), ce que Centex Machining attribue non seulement à l'unité rotative et au vaste champ de marquage, mais aussi à la caméra intégrée. L’étude de cas peut être téléchargée en cliquant ici).

Equiper une unité de marquage d'une table rotative à 2 stations et d'un axe Z motorisé peut également être une solution lorsque le chargement est effectué manuellement, pour rendre le processus de marquage plus rapide et plus convivial. A l'aide d'un axe mobile, par exemple, même une pièce complexe peut être marquée à différentes positions sans déplacement manuel. Il peut aussi s'avérer utile de passer du marquage manuel par pointage au positionnement automatisé du marquage avec Foba Mosaic, la solution logicielle pour l'alignement automatisé des marques sans fixation de pièces.

Le choix du système de marquage approprié et de l'automatisation éventuelle dépend du type et de la quantité de pièces ainsi que du matériau, de la taille requise du champ de marquage et de l'inspection visuelle souhaitée avant, pendant et après le marquage. Les systèmes de marquage par laser à fibre tels que le modèle Y.0201, appelé "laser universel", sont particulièrement adaptés à des applications polyvalentes dans l’industrie médicale. Pratiquement tous les types de métaux, plastiques ou autres matériaux peuvent être marqués avec les lasers à fibre à impulsions courtes de Foba.

Twitter

Twitter LinkedIn

LinkedIn