Fabricant et sous-traitant d’implants : une production 100 % française

Basée en Haute-Savoie, Charles Péry & Cie conçoit et réalise des implants osseux et des ancillaires pour le compte des fabricants. Toutes les opérations sont réalisées sur son site de production de 3000 m², dans le souci de maîtriser la qualité et la traçabilité. Un bel exemple de réussite sur l’Hexagone.

Par Evelyne Gisselbrecht, DeviceMed

Créée en 1928, la société Charles Péry s’est consacrée au décolletage pour l’industrie automobile pendant un demi-siècle, avant de connaître un véritable tournant au début des années 80. Elle réalise alors ses premières vis d’ostéosynthèse sous sa propre marque NF Medical, une activité qu’elle exerce toujours aujourd’hui, après avoir obtenu le marquage CE et la certification ISO 13485 dès 2004. Il s’agit exclusivement de vis génériques en titane ou en inox (vis à os à filetage asymétrique) réalisées suivant la norme européenne ISO 5835. « Cette activité reste marginale par rapport à nos prestations de sous-traitance pour le compte des fabricants d’implants qui constituent réellement notre cœur de métier », précise Pierre Péry, le dirigeant de l’entreprise. Il ajoute : « Elle nous permet néanmoins de démontrer l’efficacité de notre système qualité et de rassurer ainsi nos clients. Nous avons ici le même degré de responsabilité qu’eux en ce qui concerne la mise sur le marché de dispositifs médicaux. »

La marque NF Medical : une disparition regrettable ?

Selon Pierre Péry, si elle avait été maintenue au niveau européen, la norme NF Medical aurait probablement permis d'éviter certains scandales sanitaires.

Le dirigeant de Charles Péry & Cie souligne : « Nous subissons depuis plus de 40 ans une évolution régulière de la réglementation, qui, bien évidemment, est nécessaire pour réduire les risques sanitaires, mais nous constatons également une absurdité du système avec une augmentation exponentielle des audits. En effet, en tant que sous-traitant, nous sommes audités non seulement par nos clients mais également par un organisme notifié une fois par an, sans compter les inspections de l'autorité compétente française et de celles des pays dans lesquels nos clients exportent les produits. A cela s'ajoutent les audits inopinés des ON de nos clients. Nous avons notamment été audités deux fois dans la même semaine par un même ON pour deux clients différents ! »

Pierre Péry, de poursuivre : « Nous déplorons bien évidemment ce système de sur-contrôle/qualité qui alourdit énormément la tâche de notre service qualité et affaires règlementaires, avec une augmentation des coûts impossible à budgéter car facturés à la non-conformité. »

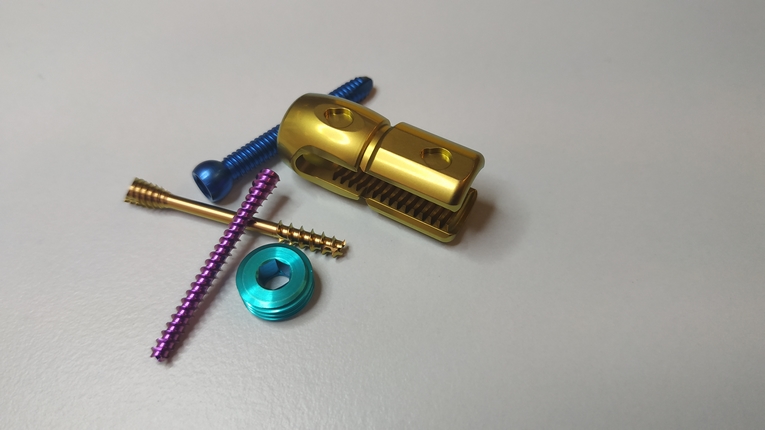

Côté sous-traitance, Charles Péry produit sur cahier des charges tous types d’implants osseux pour la chirurgie dentaire, maxillo-faciale, rachidienne et orthopédique.

L’entreprise compte plus de 60 clients dans le monde dont des sociétés leaders telles que Stryker, Zimmer Biomet, Smith + Nephew, Amplitude, B.Braun, Menix Group pour n’en citer que quelques-unes.

Une fabrication entièrement internalisée

Afin de garantir la qualité et la sécurité de ses productions dans le respect des exigences règlementaires, Charles Péry a fait le choix d’internaliser l’ensemble de la chaîne de fabrication. La gamme de prestations proposées est extrêmement complète : décolletage, usinage, forage, pliage, soudage, microbillage, tribofinition, polissage électrolytique, passivation, anodisation, marquage laser, assemblage, sertissage, brochage, nettoyage, conditionnement sous flux laminaire ISO 6 avant stérilisation…

Pour cela, la société s’appuie sur un parc machines récent et performant qui offre un niveau élevé de productivité et une maîtrise efficace des coûts de production et des délais. Les tours et centres d’usinage à commande numérique de dernière génération dont elle est équipée permettent la réalisation en petites et moyennes séries de pièces complexes en une seule opération sur tous types de matériaux.

« Nous proposons un service global, de la conception jusqu’au conditionnement stérile ou non stérile », souligne Pierre Péry. « Aucune opération critique n’est sous-traitée et nos clients disposent d’un interlocuteur unique. Nous leur offrons une maîtrise sans faille de la traçabilité, avec un contrôle de la chaîne de production à chaque étape, sur un même site, et la validation des procédés spéciaux. » A noter que Charles Péry réalise aussi une contre-analyse chimique et mécanique de la matière première ainsi que des tests destructifs de torsion sur les DM avec élaboration d’un rapport.

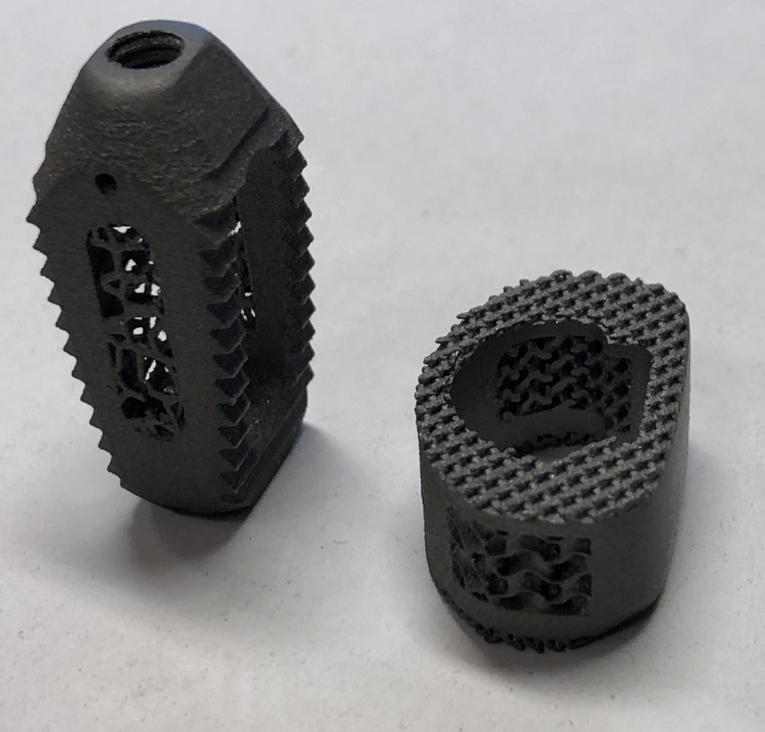

Cages intersomatiques réalisées en fabrication additive, une opération qui sera prochainement effectuée en interne elle aussi (source Charles Péry & Cie).

Une entreprise en évolution permanente

Pour demeurer compétitif et se conformer à des exigences de qualité toujours plus élevées, Charles Péry investit régulièrement dans son outil de travail. Le sous-traitant a notamment intégré une chaîne d’anodisation, car il jugeait cette opération trop critique pour continuer à la confier à un prestataire externe, compte-tenu des évolutions règlementaires.

Autres acquisitions récentes : une machine de nettoyage de dernière génération et une station automatisée de production d’eau pure qui empêche la prolifération bactérienne et répond ainsi aux exigences de la pharmacopée européenne 10.3. « Le nettoyage est un enjeu capital dans notre activité », précise Pierre Péry. « La maîtrise de la traçabilité du processus de nettoyage de nos implants est donc une priorité. Notre processus satisfait aux exigences du règlement européen (UE) 745/2017 sur les dispositifs médicaux et garantit au patient un risque nul de contamination. »

Dans le cadre du plan France Relance, Charles Péry a également initié l’achat d’une machine de fabrication additive par fusion laser, un projet bien avancé et qui devrait voir le jour prochainement. Cette décision fait suite à des essais concluants de faisabilité et de qualification que la société avait entrepris dès 2016 en collaboration avec le Cetim.

Dans le cadre du plan France Relance, Charles Péry a également initié l’achat d’une machine de fabrication additive par fusion laser, un projet bien avancé et qui devrait voir le jour prochainement. Cette décision fait suite à des essais concluants de faisabilité et de qualification que la société avait entrepris dès 2016 en collaboration avec le Cetim.

L’installation d’une deuxième salle blanche qui sera opérationnelle début 2022 pour répondre à la demande croissante des hôpitaux en faveur de DM conditionnés stériles est également en cours.

Enfin, Charles Péry a mis en place une station d’épuration intégrée afin de limiter l’impact environnemental de son activité et de se conformer aux règles d’assainissement. L’objectif : ne porter atteinte ni à la salubrité publique, ni à la qualité du milieu récepteur, ni à la sécurité des personnes.

Porte-drapeau du made in France

Si Charles Péry a choisi de maîtriser toutes les étapes clés de la chaîne de fabrication, c’est aussi parce que son dirigeant est profondément convaincu de l’excellence française, au point d’inscrire le « made in France » parmi les valeurs défendues par l’entreprise. « C’est un atout majeur dans le secteur du dispositif médical compte-tenu de l’évolution de la règlementation et des risques sanitaires, et cela vaut aussi pour les sous-traitants », conclut Pierre Péry. « Grâce aux agréments que nous avons obtenus, nous décrochons de nouveaux marchés à l’export et des clients jusqu’en Australie ». Pour lui, l’industrie française des technologies médicales s’est forgée une renommée internationale qui n’est pas près d’être remise en cause.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn