Garantir la conformité au RDM des dispositifs avec assemblages électroniques

Après deux ans d’activités et d’investissements, la société CapQua a été reconnue "IPC Training Center" le 1er avril dernier. Située à Neuchâtel, elle est la seule institution suisse à disposer de cet agrément. Son dirigeant Pierre Rogé nous explique l'intérêt des certifications IPC pour les DM électroniques.

Par Pierre Rogé, fondateur et directeur de CapQua Sàrl

Parmi les contraintes imposées par le nouveau règlement (UE) 2017/745, figurent notamment les exigences suivantes :

- "… éliminer ou réduire les risques autant que possible grâce à une conception et une fabrication sûres" (cf Annexe I, Chapitre 1, §4. a) ;

- l'obligation de fournir, dans la partie du système de gestion de la qualité relative à la fabrication, des données "telles que les rapports de contrôle de qualité et les données d'essais, les données d'étalonnage mais aussi les renseignements sur la qualification du personnel concerné". Cela concerne toutes les classes de DM suite au rectificatif du 5 avril 2017. (cf Annexe IX, Chapitre 1, § 3.2.)

Or, comment s’assurer d’une conception et d’une fabrication sûres pour les dispositifs médicaux comportant des assemblages électroniques et du câblage ? Comment prouver que le personnel notamment de fabrication est qualifié ?

La norme ISO 13485 n'est pas d'un grand secours...

Malheureusement, la norme ISO 13485 ne permet pas de déterminer les exigences de qualité ici, et n'explicite pas comment définir la qualification du personnel de fabrication.

En effet, elle demande uniquement au chapitre 7 de :

- "…Documenter les processus de gestion des risques tout au long des processus de réalisation du produit ;

- Vérifier que les exigences sont complètes, non ambiguës, vérifiables, validables (...) ;

- S'assurer que les critères sont fondés sur la capacité du fournisseur à fournir un produit qui satisfait les exigences de l'entreprise ;

- Déterminer les exigences pour la qualification du personnel du fournisseur…".

Il reste deux options : définir soi-même les critères de qualité des assemblages électroniques et du câblage intégrés dans les DM ou s’appuyer sur des normes internationales et des certifications existantes dans le secteur de l’électronique.

Dans le premier cas, votre entreprise devra démontrer qu’elle a les compétences en interne et qu’elle a tout mis en œuvre suivant les règles de l’art de la fabrication électronique. En d'autres termes, elle devra être juge et partie.

On pourrait tirer ici un parallèle avec l’affaire du Boeing 737 Max : êtes-vous prêt à faire de l’auto-certification et à prendre tous les risques en cas d’incident sur l'un de vos produits ?

Dans le second cas, votre entreprise s'appuiera sur des normes rédigées par des comités techniques de plusieurs dizaines d’experts internationaux en électronique reconnus par leurs pairs. En cas d’incident sur l'un de vos produits, si vous avez du personnel certifié qui a bien respecté ces normes, la partie plaignante devra prouver que tous ces experts internationaux en électronique sont incompétents…

Des normes internationales auxquelles se référer

C'est précisément là qu'interviennent les normes et certifications IPC.

L’Association internationale IPC (Association Connecting Electronics Industries), qui a fêté ses 60 ans en 2017, compte plus de 5400 entreprises membres dont Alcatel, BAE, Cisco, GE, Huawei, Intel, NASA, Samsung, etc. Elle édite plus de 250 normes internationales qui constituent les règles de l’art dans l’électronique, de la conception jusqu’à la réparation. L’association gère 7 groupes de certifications de personnes, sachant qu’il existe différents niveaux de certification par norme.

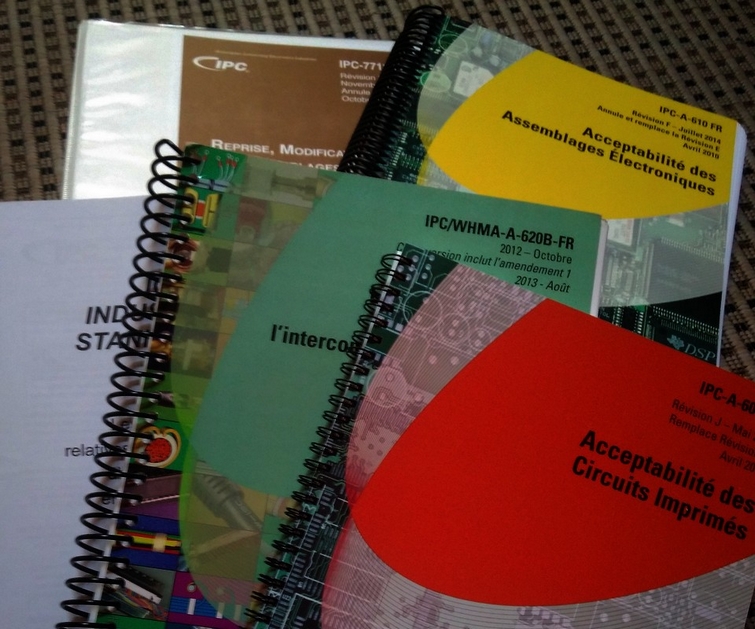

Les principales certifications IPC sont les suivantes :

- certifications de concepteur d’assemblages électroniques ;

- certifications IPC-A-600 pour les critères d’acceptabilité des circuits imprimés ;

- certifications IPC-A-610 pour les critères d’acceptabilité des assemblages électroniques ;

- certifications IPC/WHMA-A-620 pour les critères d’acceptabilité des faisceaux de fils et de câbles ;

- certifications IPC J-STD-001 pour les exigences des assemblages électroniques ;

- certifications IPC-7711/21 pour les exigences de reprises, modifications et réparations d’assemblages électroniques.

Les entreprises actives dans l’électronique haute fiabilité ont du personnel certifié IPC depuis plusieurs décennies pour assurer la fiabilité de leurs produits, maîtriser les coûts et réduire les délais de production. Ces certifications IPC sont donc des outils simples et éprouvés pour répondre simplement aux nouveaux règlements européens, tant pour les fabricants de DM, les donneurs d’ordres, que pour les sous-traitants.

Les certifications IPC sont dispensées notamment par des "IPC Training Centers" (centres de formation agréés par l’IPC).

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn