Recourir à la simulation multiphysique pour concevoir des aides auditives

Sonion produit des composants de pointe à destination des fabricants d’aides auditives. Sa force : une R&D rendue plus rapide et plus efficace par l’exploitation de la modélisation vibro-acoustique, mise en œuvre grâce au logiciel Comsol Multiphysics.

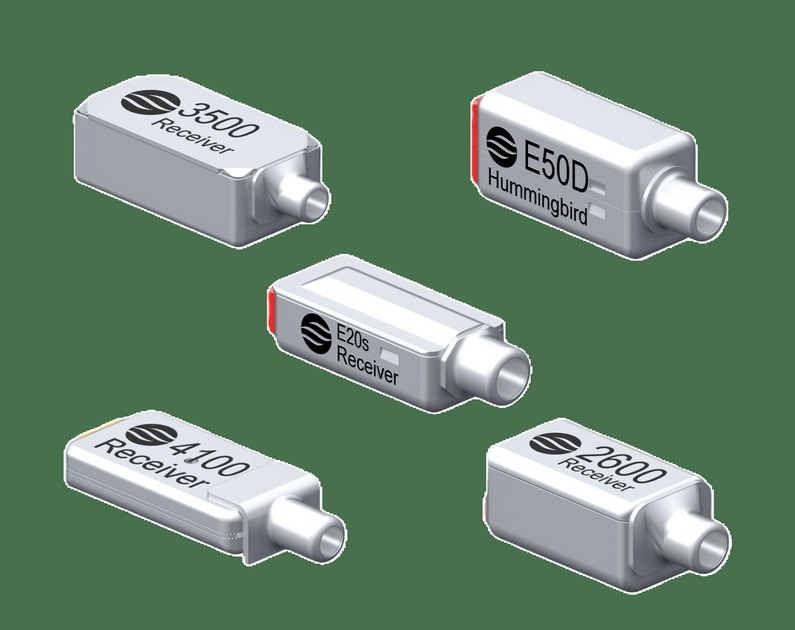

Sur les six premiers fabricants d'aides auditives, cinq d'entre eux intègrent des transducteurs (haut-parleurs) signés Sonion, une entreprise danoise qui conçoit et produit des composants miniatures de haute performance. Il s'agit notamment de transducteurs à palette équilibrée (BA pour balanced armature), hybrides et électrostatiques, ou encore intra-auriculaires (RIC pour receiver in the canal), ainsi que des microphones à électret et MEMS.

« Nous devons composer avec d'importants compromis », explique Michele Colloca, responsable du développement des transducteurs chez Sonion. « Par exemple, nos composants doivent être suffisamment petits pour tenir dans une prothèse auditive tout en présentant une faible consommation d'énergie, une distorsion minimale, et dans le cas des transducteurs BA (Figure 1), un niveau minimal d'interférences dues aux vibrations mécaniques et aux rétroactions magnétiques et acoustiques. En plus, nos microphones MEMS doivent être extrêmement sensibles au son, mais pas aux vibrations. Sans compter que nos composants doivent être fiables et résistants aux variations de température et d'humidité, ainsi qu'à la contamination par le cérumen et la poussière ».

Du point de vue de la modélisation, les dispositifs de Sonion sont intrinsèquement multiphysiques et caractérisés par de fortes non-linéarités. Par exemple, l'optimisation du domaine électrique d'un modèle peut avoir un impact négatif sur son domaine acoustique et vice versa.

« Trouver le bon équilibre est toujours une tâche difficile mais passionnante », souligne Michele Colloca.

Pourquoi modéliser et simuler

La modélisation et la simulation ont pour but de permettre aux ingénieurs de Sonion de gérer leur temps et leurs ressources de manière plus efficace avant d’entamer la phase de prototypage.

« La conception de prototypes virtuels avec le logiciel Comsol Multiphysics nous permet également d'accélérer les cycles de développement », ajoute Michele Colloca. « De plus, grâce aux techniques d'analyse par éléments finis disponibles dans le logiciel, nous sommes en mesure d'étudier avec précision les comportements de nos produits, qui seraient sans cela difficiles à mesurer et à observer de manière claire en laboratoire ».

Simuler les interactions des champs magnétiques

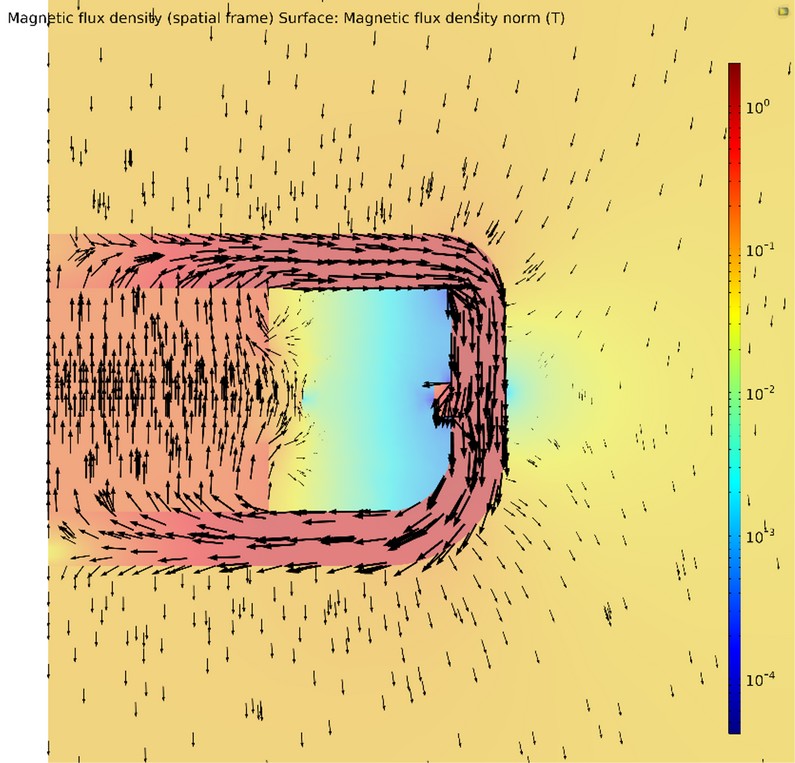

Figure 2 - Densité du flux magnétique créé par les aimants externes dans la station de recharge et les aimants internes dans le transducteur BA (source : Comsol).

Dans de nombreuses applications, un transducteur BA peut se retrouver proche d'un aimant externe puissant. C'est en particulier le cas lorsqu'un appareil auditif est placé dans une station de recharge dotée d'aimants de guidage destinés à favoriser un positionnement approprié. Mais cela risque d'avoir des conséquences négatives, car le champ de l'aimant externe peut traverser les composants à haute perméabilité du transducteur BA et interférer avec son fonctionnement magnétique. L'interaction entre les champs magnétiques externes et internes risque d'empêcher le transducteur BA de produire du son, ou d'induire un son avec une forte distorsion (Figure 2).

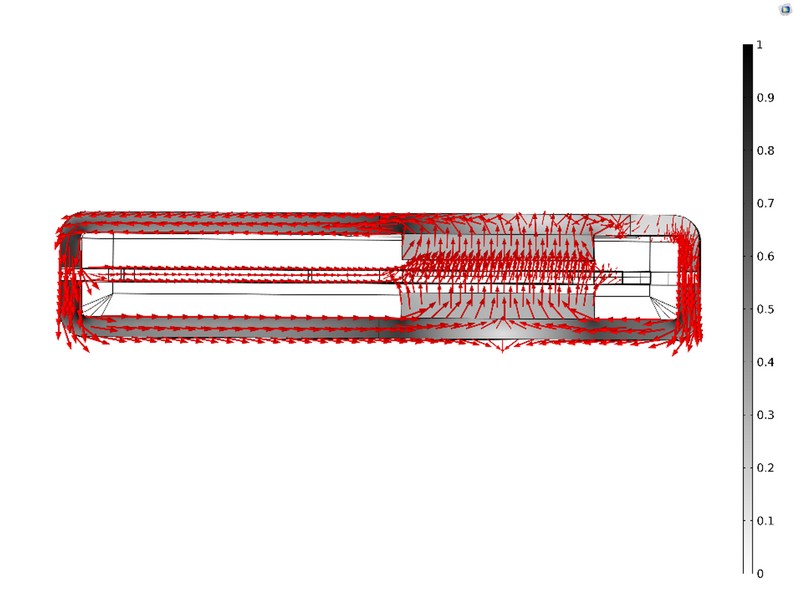

« Pour analyser cette interaction, nous avons créé un modèle dans Comsol afin d'analyser l'interférence du flux magnétique dû aux aimants externes avec le flux magnétique généré par le transducteur BA utilisé pour déplacer l'armature », explique Michele Colloca. « Les résultats de la simulation ont montré que le flux magnétique ajouté par l'aimant externe modifie les réluctances de l'ensemble du circuit magnétique et provoque la démagnétisation des aimants du transducteur » (Figure 3).

Figure 3. Modèle de Sonion montrant à la fois le flux magnétique dû aux aimants du transducteur et le flux des aimants externes du chargeur du transducteur. La densité du flux magnétique est indiquée par des flèches (source : Comsol).

Il existe bien d'autres exemples d'application où la modélisation est particulièrement utile chez Sonion. C'est le cas dans la prédiction du comportement des transducteurs audio comme les microphones MEMS, où il convient de faire appel à des modèles à éléments groupés (lumped-element model), basés sur des blocs fonctionnels.

Le prototypage virtuel pour tester un concept cinq fois plus rapidement

Quelle que soit l'application, un prototype virtuel ne peut pas remplacer un prototype réel. Il faut toujours créer un prototype physique, mesurer et valider le modèle. Mais une fois un modèle validé, le prototype virtuel est suffisamment robuste pour être utilisé afin de sélectionner la meilleure conception.

Pour illustrer ce point, Michele Colloca prend l'exemple d'une conception à tester qui nécessiterait la construction d'au moins cinq prototypes réels : « Leur construction et leur test prendraient 40 heures en moyenne. Pour la même conception, il faut compter 7 heures pour construire le prototype virtuel et effectuer la simulation. On obtient ainsi un facteur de 5,7 pour le gain de temps. Dans ce scénario, le nombre de cycles d'apprentissage pour chaque euro investi a augmenté de façon exponentielle grâce à l'adoption du prototypage virtuel ».

À l'avenir, Sonion prévoit de développer davantage ses modèles multiphysiques, d'accroître la précision de ses prototypes virtuels en ajoutant des variations de taille de composants, de réduire considérablement les temps de calcul et d'améliorer les vecteurs de paramètres des circuits basés sur des modèles à éléments groupés grâce à des analyses par éléments finis.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn