Composites : une alternative viable aux matériaux métalliques ?

Les composites à matrice organique peuvent aujourd'hui remplacer avantageusement les métaux et alliages métalliques dans le secteur médical. A condition toutefois de recourir à l'expertise d'un spécialiste, comme par exemple Composites Busch, pour analyser les avantages, les coûts et les risques.

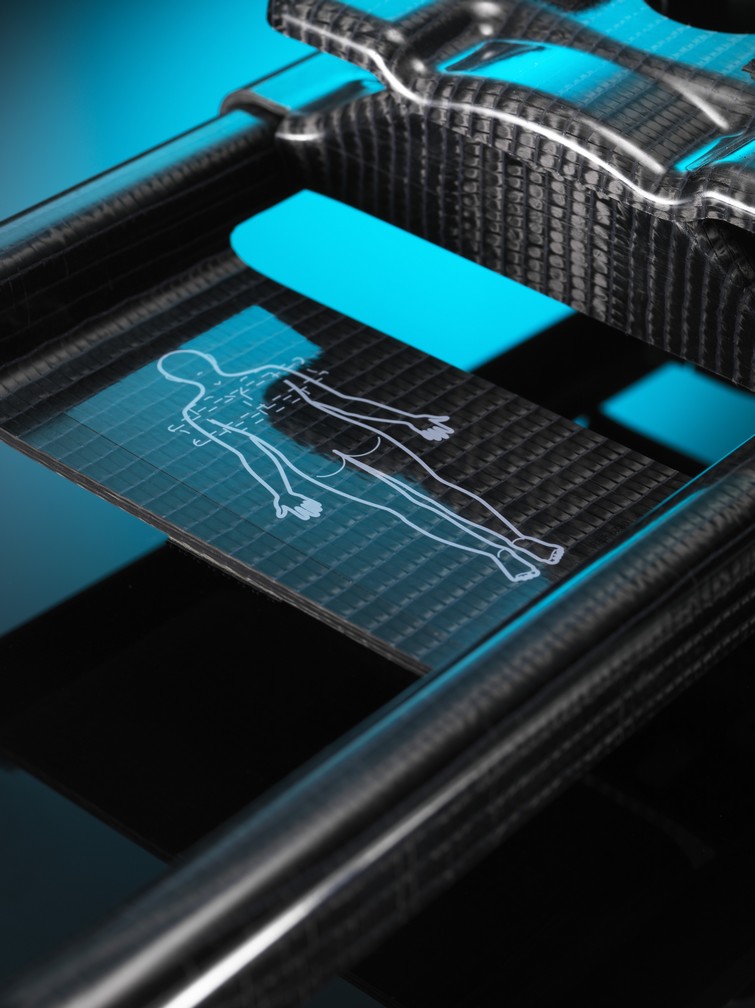

Les composites peuvent devenir une alternative intéressante aux métaux et alliages métalliques utilisés traditionnellement dans les dispositifs médicaux, pour autant qu’ils respectent les exigences rigoureuses du secteur. Afin de rivaliser avec des matériaux comme l’acier inoxydable et les alliages de titane ou d’aluminium, des composites, principalement à base de fibres de carbone, ont été spécialement conçus pour la réalisation d’équipements et d'instruments chirurgicaux, de produits orthopédiques et d’implants. Leur essor dans ces domaines découle des avantages suivants :

- Légèreté et propriétés mécaniques modulables.

- Anisotropie, permettant d’obtenir différentes propriétés et fonctionnalités selon la direction de sollicitation.

- Capacité de résister à des cycles de stérilisation répétés sans détérioration des performances, de l’aspect esthétique et des caractéristiques dimensionnelles.

- Biocompatibilité prouvée de certaines matrices et fibres, supprimant le risque de réaction allergique causée par la libération d’ions métalliques.

- Transparence aux rayons X.

A tout cela s’ajoutent un toucher agréable, offrant une sensation de chaleur en contact avec la peau, et un aspect esthétique attrayant.

Limiter les coûts de fabrication

Les composites : de quoi s'agit-il ?

Les matériaux composites à matrice organique sont composés d’une matrice polymère renforcée de fibres courtes ou longues, continues ou discontinues, pour obtenir une grande résistance à la rupture et une grande rigidité.

On distingue deux catégories : les plastiques renforcés et les composites à haute performance. Ces derniers contiennent plus de 50 % en volume de fibres longues de haute résistance mécanique (fibres de carbone, de verre ou d’aramide).

L’industrie aéronautique a été le moteur principal dans la recherche de matériaux composites à haute performance, en raison de leurs excellentes propriétés mécaniques et de leur légèreté.

Un effort considérable a été fourni par ce secteur et par les instituts universitaires pour développer cette classe de matériaux, qui sont de ce fait très bien caractérisés aujourd'hui, avec un large spectre des polymères et fibres de renfort disponibles.

Leur usage s’est répandu et on les retrouve aujourd’hui dans bien d’autres secteurs industriels, dont les technologies médicales.

Malgré ces avantages, la motivation commerciale pour passer du métal au composite reste problématique, principalement à cause des coûts de fabrication élevés liés à ce type de matériau. Il faut donc réfléchir assez tôt dans la phase de développement à des stratégies de réduction de ces coûts, qui peuvent être décomposés en quatre sous-éléments : coût des matières premières, coût de mise en œuvre, coût d’assemblage et coût d’inspection.

Le coût des matières premières contenues dans les composites destinés au secteur médical est en particulier élevé lorsqu'on utilise des fibres de carbone et des matrices thermoplastiques.

Quant aux coûts de mise en œuvre, ils varient sensiblement en fonction de la taille et de la complexité de la pièce, du volume de production, des outillages nécessaires (autoclave, presse, moule, four…) et de la maîtrise du procédé. Pour réduire les coûts de mise en œuvre, on peut notamment introduire dans la résine des agents accélérant la réaction de polymérisation, ou automatiser certaines étapes de la fabrication. Cela peut d’ailleurs permettre de réduire les coûts d’inspection.

Le coût d’assemblage peut être diminué, voire éliminé, en modifiant la conception du système de façon à intégrer plusieurs composants. Cette démarche a fait le succès de procédés comme le moulage par injection ou le moulage par transfert de résine, permettant d’obtenir des pièces de géométrie complexe en une seule étape de fabrication.

Parvenir à maîtriser les risques

Un autre paramètre important nécessite d’être examiné : le facteur de risque. Une augmentation des performances du produit et des contrôles qualité contribue à minimiser les risques, avec la conséquence d'engendrer des coûts supplémentaires.

Avantages, coûts et risques sont donc intimement liés et méritent tous d’être analysés, non seulement du point de vue technologique (caractéristiques mécaniques, biocompatibilité, durabilité, élimination après utilisation…), mais également du point de vue stratégique (compétences en matière d’ingénierie des composites, gestion de la chaîne d’approvisionnement, évolutions réglementaires…).

Le recours à des spécialistes dans le développement et la fabrication de pièces en composites est donc essentiel pour réussir l’intégration de ce type de matériau dans les applications médicales.

Cet article est extrait du dernier "PocketBook" publié par Orthomaterials sous le titre "Matériaux et procédés pour l'orthopédie" : un ouvrage qui regroupe les contributions techniques d'une quarantaine d'industriels.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn