Une fraise de choix pour l’usinage d’implants cardiaques

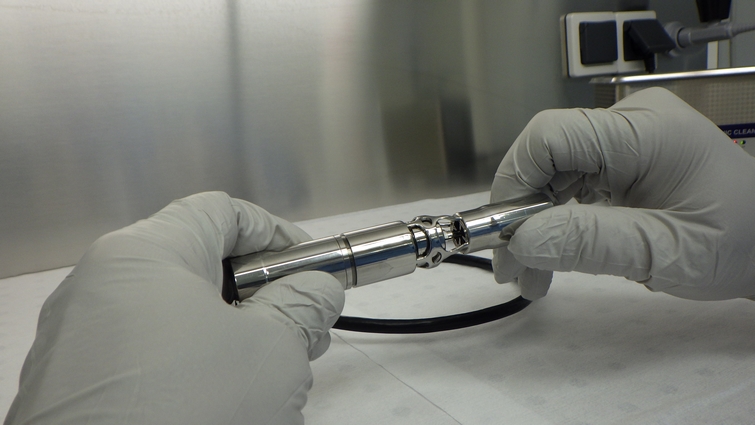

FineHeart développe un dispositif d'assistance cardiaque innovant appelé ICOMS. Pour produire les prototypes nécessaires à la réalisation des tests, la start-up bordelaise a fait le choix de la fraise VQ de Mitsubishi Materials.

Pour répondre au problème de l'insuffisance cardiaque, l'équipe de FineHeart a eu l’idée de créer un tout nouveau dispositif médical pouvant convenir à un maximum de patients. L’ICOMS (Implantable cardiac output management system) est le fruit de la collaboration et de l’expertise de deux célèbres docteurs en physiologie cardiaque et de deux experts en management dans l’industrie des DM. Il s’agit d’une mini-pompe intracardiaque, entièrement implantable et sans fil : pompe et batterie sont incorporées dans le corps du patient. Le système respecte la physiologie du cœur et permet de la normaliser.

Une solution FAO adaptée à l’usinage d’une mini-turbine intracardiaque L’ICOMS ne nécessite pas de chirurgie lourde à thorax ouvert pour être mis en œuvre. De la taille d’un index et d’un poids n’excédant pas 85 g, la pompe est implantée par voie chirurgicale mini-invasive. Comme l’explique Arnaud Mascarell, CEO co-fondateur de l'entreprise, « l’ICOMS agit à la façon d'un "vélo électrique du cœur" ». Il vient en support de la contraction cardiaque native et non en remplacement du cœur, ce qui préserve la contraction cardiaque. Le dispositif agit comme une sorte de rééducation et doit servir à éviter, comme le fabricant l'espère, l'aggravation de la maladie .

Des contraintes d'usinage de précision

Depuis sa création en 2010, l’entreprise fonctionne toujours à la manière d’une start-up : elle remet régulièrement en question l’utilisation de certains composants ou améliore le mécanisme de la pièce, faisant ainsi évoluer la pompe en permanence afin d’obtenir un produit aux fonctionnalités optimales. À titre d’exemple, le bon couple est atteint grâce à une étanchéité garantie, désormais, par un système composé de deux aimants. À ce jour, la pompe est au point ; l'impeller assure l’injection du sang avant une réjection par le coupleur permettant une fluidité de circulation parfaitement rythmée. « Loin de n’être qu’une simple succession d’améliorations d’un système existant, l’ICOMS est un dispositif innovant et révolutionnaire », assure Julien Cardon, responsable de l'atelier de prototypage de FineHeart. « Celui-ci est en outre interchangeable ; un patient pourra à terme garder la pompe pour une durée allant jusqu’à cinq ans et même la remplacer si nécessaire ». Une durée relativement longue qui s’explique dans le concept même de la pompe mais aussi par la géométrie complexe de la pièce, exclusivement produite en titane, et dont la conception et la réalisation exigent des outils parfaitement adaptés à des contraintes d’usinage de précision.

Des outils de coupe de petite taille pour les besoins d’usinage du médical Travaillant sur un tour et un centre d’usinage du constructeur DMG Mori, l’équipe prototypage a été formée sur un logiciel de FAO de l’éditeur Open Mind, afin de sortir le premier impeller en 2016. « Nous utilisions des outils coupants proposés d’emblée par le fabricant de machines-outils ; ceux-ci nous ont permis de réaliser les premières pièces mais nous avions rapidement besoin d’outils pleinement adaptés à l’usinage du titane. Après avoir lancé un appel d’offres auprès de plusieurs carburiers et fabricants d’outils coupants, nous avons fait le choix d’une solution de fraise carbure monobloc Diaedge proposée par Julien Legland, technico-commercial chez MMC Metal France, filiale française de Mitsubishi Materials. Outre la précision et les performances qu’elle offrait, cette fraise assurait la répétabilité et la traçabilité exigées », confie le responsable d’atelier de FineHeart.

Pour un état de surface de haute qualité

MMC Metal France, basée à Orsay (91), est une des 7 filiales européennes du groupe japonais Mitsubishi Materials Corporation, Division outils coupants (Metalworking Solutions Company).

Depuis sa création en 1992, la société fournit des outils de coupe de précision Diaedge et propose des solutions intégrées pour l'automobile, l'aéronautique, le médical et l’industrie moules & matrices.

Avec un grand nombre de partenaires qualifiés, MMC Metal France est en mesure de proposer une gamme variée d’outils de précision pour le tournage, le fraisage et le perçage à l’industrie française.

Julien Cardon ajoute : « la fraise carbure monobloc VQ nous a permis d’améliorer fortement le "satisfaisant" qui ne suffisait plus dans un projet d’une telle envergure et au potentiel de croissance considérable !». Et d’ajouter que « globalement, la fraise VQ figure comme une référence dans l’industrie médicale et dans l’usinage de pièces complexes et de petites dimensions ». Par rapport aux outils utilisés précédemment, l’usinage effectué avec la fraise VQ se traduit par « une surface bien plus qualitative et esthétique ce qui, dans ce domaine d’activité, est primordial aux yeux des praticiens et des chirurgiens, tout comme la traçabilité ». En matière de surface, les critères – tant au niveau de la rugosité (RZ) exigée et de l’état de surface (RA), soit 0,3 micron sur l’impeller – sont largement atteints. La raison ? La fraise VQ bénéficie du revêtement "Smart Miracle" combiné à la technologie ZERO-μ. Cette combinaison confère à l’outil acuité et longévité pour un état de surface et une diminution de l'effort de coupe optimum, y compris sur des matériaux réfractaires tels que le titane.

Les dimensions des outils utilisés varient de 0,6 à 6 mm de diamètre pour des applications allant de l’ébauche à la finition ; « les performances de ces outils s’expliquent par une acuité d’arête très vive et des goujures lisses permettant un meilleur glissement du copeau », précise Julien Legland. En outre, la conception de la fraise VQ offre la possibilité de passer de l’élaboration du prototype à une industrialisation à part entière du dispositif. « La VQ présente une excellente tenue dans le temps – plus de 300 heures d’usinage– et une répétabilité impressionnante », souligne Julien Legland.

En matière de process, FineHeart est déjà prêt à mettre l’ICOMS en production… en attendant les prochains tests en vue d’une commercialisation dans les années à venir.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn