Une solution FAO adaptée à l’usinage d’une mini-turbine intracardiaque

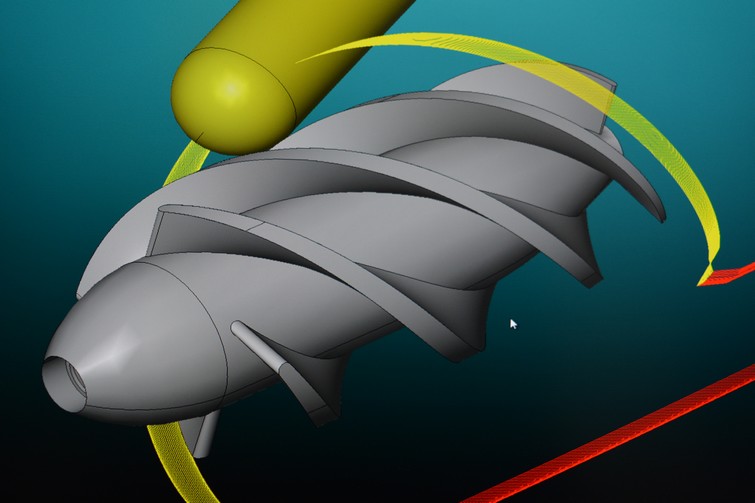

Pour donner vie à sa technologie ICOMS de traitement de l'insuffisance cardiaque, FineHeart a choisi la solution FAO hyperMILL d'Open Mind. Ce qui a fait la différence : une stratégie d'usinage des turbines en 5 axes simultanés, la détection des collisions, la qualité de surface et la simplicité d’utilisation.

Basée à Pessac (33), la start-up FineHeart a développé une technologie (ICOMS pour Implantable Cardiac Output Management System) d'assistance du cœur des patients souffrant d’insuffisance cardiaque sévère. Il s’agit d’une mini-pompe intracardiaque, implantable et sans fil, alimentée par une batterie rechargeable grâce à une ceinture abdominale. Le système, qui respecte la physiologie du cœur, permettra d’améliorer la qualité de vie des patients qui pourront retrouver une "vie normale".

Contrairement aux dispositifs d'assistance existants, l’ICOMS ne nécessite pas de chirurgie lourde pour être mis en œuvre. De la taille d’un index et d’un poids n’excédant pas 85 g, la mini turbine est implantée par voix chirurgicale mini invasive.

Comme l’explique Arnaud Mascarell, CEO de FineHeart, « l’ICOMS agit comme un "vélo électrique du cœur". Il vient en support de la contraction cardiaque native et non en remplacement du cœur. Tout comme pour le vélo électrique où le patient doit appuyer sur les pédales pour monter la côte, l’ICOMS apporte son aide de façon synchronisée en préservant la contraction cardiaque. ».

Depuis la création de l'entreprise en 2010, plusieurs grandes étapes techniques et technologiques ont été réalisées, telles que la finalisation du design et de la performance de la pompe, la création des prototypes de celle-ci, le développement du système général et les premières expérimentations animales et tests in vitro.

En 2016, une fois l’étape de conception du produit validée, la start-up recrute -l’effectif est aujourd’hui de 22 personnes- et investit dans un centre d’usinage 5 axes DMG et un logiciel de FAO pour programmer les stratégies d’usinage.

A la recherche d'une solution pour usiner des pièces complexes

« ICOMS est une pompe très sophistiquée qui intègre un design particulier », commente Arnaud Mascarell. « Nous avions besoin d’un logiciel de FAO capable d’usiner des pièces de formes extrêmement complexes, notamment la turbine en 5 axes continu, et de générer une qualité de surface impeccable, sans aucun risque d’accroche au niveau des globules rouges ».

Deux éditeurs de logiciels de FAO sont contactés et des démonstrations sont programmées. Rapidement, hyperMILL se démarque avec ses performances en usinage 5 axes continus, plus précisément avec sa stratégie "Usinage des turbines", parfaitement adaptée à la pièce et très simple d’utilisation. Des essais sont réalisés sur machine, chez le constructeur DMG. Les premiers prototypes sont usinés et les tests s’avèrent très concluants.

Julien Cardon, programmeur FAO, ajoute : « La fonction de détection des collisions d'hyperMILL a également fait la différence car les surfaces à usiner sont difficiles d'accès, et les pièces et outils de petites tailles. Il s’agit de micro-mécanique. »

Une fois hyperMILL adopté, Julien Cardon suit une formation de base sur le logiciel puis une formation plus poussée en 5 axes. « J’ai trouvé extrêmement intéressant et pratique de me former à hyperMILL directement sur les pièces que j’avais à réaliser. J’ai été opérationnel très rapidement, au bout d’une quinzaine de jours. »

Notons que le dispositif comprend une quinzaine de références à usiner, exclusivement en titane. Il s’agit de tournage pur pour certaines pièces ou de fraisage en 5 axes continu pour d’autres.

Un outil puissant, mais aussi une équipe à l’écoute et disponible

Après quelques années d’utilisation, le programmeur dit apprécier l’interface utilisateur qu’il qualifie de très conviviale, la facilité d’utilisation du logiciel et la rapidité d’exécution, la fiabilité ainsi que le post-processeur généré par Open Mind, parfaitement adapté à la cinématique de la machine. Il ajoute que l’équipe, sympathique et à l’écoute, est disponible au téléphone quand il en a besoin.

« Quant à la qualité de surface obtenue, » précise-t-il, « elle est impressionnante, limite poli miroir. Nous obtenons un Ra < 0,3 microns en sortie d’usinage. Nous réalisons quand même un polissage afin d’obtenir 0,2 microns. »

FineHeart a pour objectif de continuer à développer et à finaliser son produit afin de programmer les premiers essais cliniques sur l’homme courant 2021-2022.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn