Prestations & Services > Impression 3D

Lynxter et 3Deus Dynamics unissent leurs forces en impression 3D silicone

La société 3Deus Dynamics, qui valorise la technologie du moulage dynamique sur l'Hexagone, s'associe à Lynxter pour intégrer ce procédé dans l'imprimante S300X de cette dernière. Un partenariat franco-français qui se traduit par une solution efficace pour produire des modèles anatomiques complexes en silicone

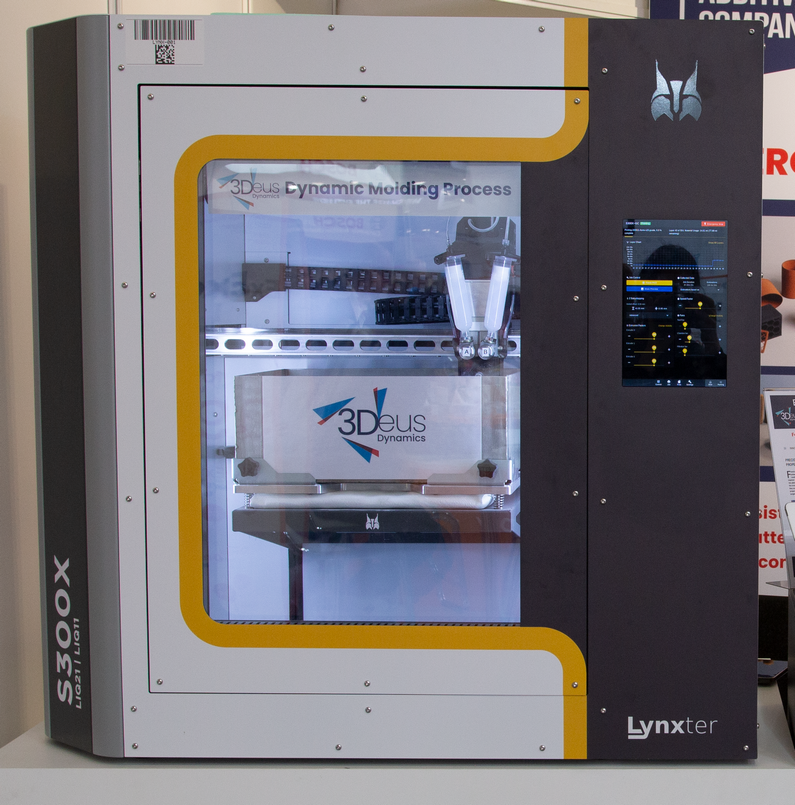

Après plusieurs années de croissance exponentielle, le marché de l'impression 3D silicone s'est précisé et les acteurs se sont structurés autour de technologies toujours plus performantes et des applications toujours plus exigeantes. Lynxter est devenu l'un des acteurs principaux de ce marché. Basée à Bayonne, l'entreprise revendique même la place de n°1 mondial en matière d'impression 3D d'élastomères industriels et médicaux. Son modèle phare : la S300X, utilisée notamment pour produire des manchons, emboitures et collerettes associés à des prothèses orthopédiques.

De son côté, 3Deus Dynamics est une start-up lyonnaise spécialisée dans la fabrication additive de pièces en silicone et de composites souples fonctionnalisés. Elle valorise un procédé breveté, baptisé "moulage dynamique" (DYMO), mis au point par deux chercheurs du CNRS.

A la croisée de l'impression 3D et du moulage par injection, le moulage dynamique consiste à déposer un cordon de polymère au sein d'un bac de poudre qui permet de s’affranchir de la gravité. On peut le considérer comme une nouvelle branche du procédé MEX (Material EXtrusion, ou FFF/FDM/LDM).

Pour des pièces complexes, comme des modèles d'organes

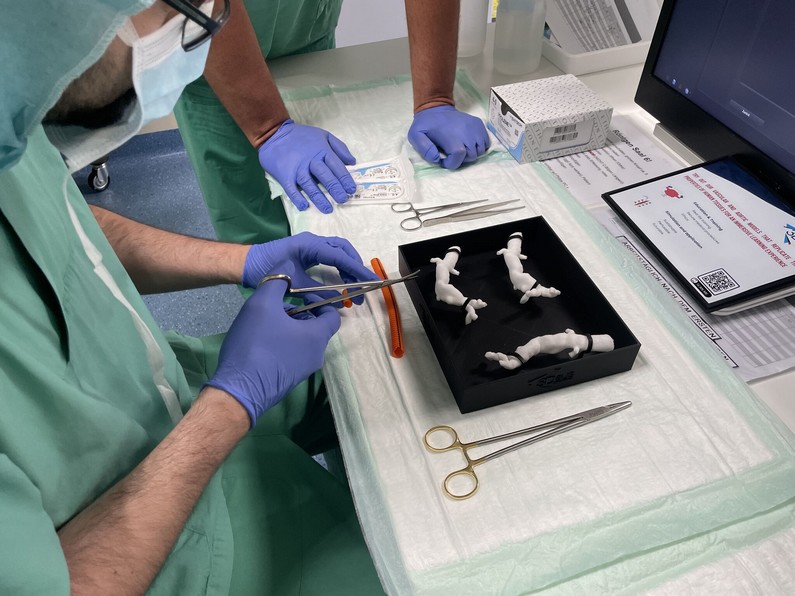

Le moulage dynamique combine ainsi les avantages du MEX classique (bonne matière, multi-matériaux, robuste, simple et productif) avec les avantages d'une impression en suspension dans un milieu granulaire. Le procédé rend ainsi possible l'impression de pièces particulièrement complexes, comme des modèles anatomiques permettant de reproduire tous les organes souples et tissus mous, sans perte de temps dans l'impression de structures support.

Moulage dynamique : un moyen inédit de produire des DM personnalisés

En plus, il est possible de mêler le silicone extrudé à la poudre de support, ce qui permet de réaliser des pièces composites aux propriétés nouvelles (résistance au feu, conductivité ou blindage électromagnétique, résistance au choc ou à l’abrasion, etc.).

Une empreinte carbone réduite

Sur le plan environnemental, la poudre utilisée comme support temporaire pendant la fabrication peut être réutilisée pour les impression suivantes. C'est un atout non négligeable qui vient s'ajouter à un procédé de fabrication local, peu énergivore, raisonné, sain pour l'utilisateur, et qui n'implique pas l'utilisation de solvants toxiques. Les pièces ainsi réalisées ont une empreinte carbone faible tout en étant durables dans leur usage par l'emploi de matériaux aux performances que 3Deus Dynamics qualifie d'exceptionnelles dans le temps.

A l'heure où les procédés d'impression 3D par photopolymérisation (SLA, DLP, LCD, MJ, …) interpellent sur leur toxicité pour l'utilisateur et l'environnement ainsi que sur la durabilité des pièces dans le temps, l'impression 3D MEX couplée au moulage dynamique se positionne comme une solution en phase avec notre époque.

Pour quelles applications clefs ?

Le moulage dynamique apparait particulièrement intéressant pour le secteur de la santé à des fins de formation et de planification chirurgicale, mais aussi dans les applications de test et de co-développement de dispositifs médicaux. Déjà utilisée en chirurgie vasculaire et cardiaque, cette technologie trouve également des applications en oncologie, orthopédie, urologie et en gynécologie. Offrant un retour haptique et un biomimétisme remarquables, elle permet la simulation pratique, personnalisée à très haute fidélité morphologique et mécanique. Cette approche améliore drastiquement la vitesse de formation, réduit les risques opératoires, améliore la prise en charge des patients et permet de réduire les essais sur cadavres ou animaux.

Les secteurs de l'aéronautique, de l'industrie et de la défense peuvent aussi profiter des avantages du procédé. Il permet par exemple de réaliser des masques pour traitement de surface à très haute résistance thermique, des joints d'étanchéité conducteurs, des pièces souples qualifiées pour la résistance au feu (ISO 2685), des éléments de blindage électromagnétiques, des éléments de protection individuelle, etc.

Bientôt en option sur la S300X-LIQ21 | LIQ11 de Lynxter

L'imprimante S300X intègrera bientôt la technologie de moulage dynamique, moyennant un kit d'adaptation (crédit photo : Lynxter).

Le partenariat a pour principal objet d'intégrer le procédé dans l'imprimante S300X - LIQ21 | LIQ11 de Lynxter, qui est dédiée à la production de pièces en silicone. Il s'agit de proposer une solution pragmatique rassemblant :

- Un kit d'adaptation d'un bac

- Un lot de matière silicone et poudre support adapté

- Les profils d'impression à télécharger sur HUB

- Un guide de conception

- Un volet de ressources et heures de support dispensées par les équipes 3Deus Dynamics et Lynxter.

Cette imprimante 3D, qui fait référence en matière d'impression 3D MEX élastomère, est conçue et produite en France avec un réseau de partenaires locaux. Elle prend pleinement sa place au sein d'un écosystème éprouvé, performant et ouvert, qui a fait la réputation de Lynxter et 3Deus Dynamics au fil des années.

En attendant l'arrivé prochaine de ce kit d'adaptation, le moulage dynamique est déjà disponible via le centre d'étude et de production 3Deus Dynamics, mais aussi l'Application Center Lynxter. Basé en région lyonnaise, le centre d'étude et de production 3Deus Dynamics est qualifié ISO 13485 et équipé pour la conception de composites souples fonctionnalisés. Il est ouvert et pleinement opérationnel avec ses imprimantes 3D Lynxter pour répondre aux besoins d'étude de faisabilité, de co-développement ou de production en série. À Bayonne, l'Application Center de Lynxter est là pour accompagner les industriels dans leurs essais et l'analyse de l'intégration de la solution au sein de leur établissement.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn