Conditionnement de circuits : des solutions innovantes pour l’électronique médicale

L’innovation médicale doit souvent beaucoup aux progrès de l’électronique. Ces progrès concernent notamment les semiconducteurs, mais aussi leur conditionnement. Texas Instruments fait le point sur les dernières avancées en la matière.

L’électronique médicale couvre un large éventail d’applications, des appareils d’imagerie jusqu’aux DM portés sur soi (wearables), en passant par les implants actifs. Les exigences varient selon la nature de l’application, avec toujours comme point commun la fiabilité, et souvent aussi la miniaturisation. A titre d'exemple, les systèmes d’imagerie modernes, comme les équipements de tomodensitométrie, font la course à la haute résolution, afin de fournir des informations aussi claires que possible. Pour les DM de surveillance portés sur soi, comme les oxymètres de pouls ou les électrocardiogrammes (ECG), il importe de minimiser les coûts, de réduire le poids et la taille, et de réduire au maximum la consommation d’énergie.

Les fabricants de composants destinés aux applications de santé, comme Texas Instruments (TI), travaillent sur le perfectionnement des semiconducteurs et du logiciel, mais aussi sur les technologies de conditionnement des circuits. Car dans le domaine médical, le packaging représente généralement un défi important.

Le conditionnement microélectronique et les techniques associées, comme le montage et la disposition sur la carte électronique, font en effet partie intégrante du succès d’une conception novatrice. Pour assurer ce succès, les boîtiers doivent être capables d’embarquer un nombre croissant de circuits dans un espace de plus en plus restreint, sans le moindre compromis quant aux performances et à la fiabilité. Ces boîtiers doivent couvrir et protéger les circuits internes, tout en autorisant des connexions externes et, dans certains cas, la détection de conditions environnementales.

Des images haute définition grâce à l’empilage et au montage CoF (Chip-on-Flex)

Concernant l’imagerie numérique avancée, la tendance est à l’utilisation de capteurs à grand nombre de pixels. Côté conditionnement, le défi consiste à embarquer un maximum de convertisseurs analogique-numérique (A/N) dans l’espace alloué sans impacter les performances.

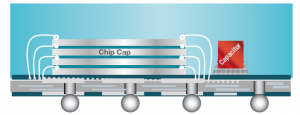

TI a développé une solution innovante pour concevoir un capteur de tomodensimétrie dans lequel quatre circuits intégrés sont empilés dans un seul boîtier. L’empilage de quatre convertisseurs permet ainsi d’intégrer 128 canaux dans l’espace occupé par 32.

L’utilisation de la troisième dimension pour augmenter la densité de circuits constitue une tendance croissante dans l’industrie des semiconducteurs, mais un gros défi technique. Car l’augmentation de la densité des signaux s’accompagne d’une augmentation des risques d’interférences susceptibles d’affecter l’efficacité de la conception. Sans parler de la problématique de dissipation de la chaleur, déjà délicate dans un montage à haute fréquence monocouche.

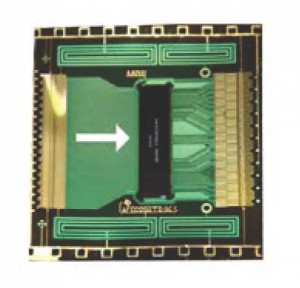

Toujours pour l’imagerie, mais par radiographie X numérique cette fois, TI a dû faire face à la contrainte d’incorporer le capteur numérique dans l’espace utilisé par les plaques et films traditionnels. Des milliers de canaux de pixels sont transmis par le capteur à l’aide d’un câble de bus flexible. La seule façon de placer les convertisseurs A/N au plus près de la source de mesure était de les monter sur le câble lui-même, en utilisant un boîtier hybride multi-puces. Avec 256 canaux par boîtier, le pas du connecteur devait être extrêmement fin. De plus, le montage des composants sur un câble induisait des exigences inhabituelles en matière de fiabilité mécanique aux points de connexion. La technologie de montage CoF (Chip-on-Flex) a permis de concevoir le boîtier et de le tester avec succès en fonction des contraintes associées aux substrats flexibles.

Des circuits intégrés pour le fitness et les DM portables

Cette course à la miniaturisation est encore plus sensible pour les produits de fitness et les DM de surveillance portables. Si on prend l’exemple d’une montre-bracelet dotée d’un capteur optique pour mesurer divers signaux vitaux, tous les autres circuits doivent être montés « en sandwich » entre l’écran au-dessus et le capteur en-dessous. Le conditionnement des circuits intégrés est essentiel pour assurer une épaisseur minimale afin d’éviter que la montre soit trop encombrante. En même temps, les circuits intégrés devront fonctionner sobrement pour que la batterie soit aussi compacte et légère que possible.

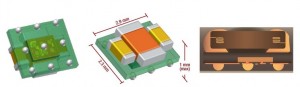

Pour ce type d’application où la minceur est un critère décisif, TI a développé un boîtier (PicoStar) dont la hauteur ne dépasse pas 0,15 mm. La société prévoit même de descendre sous la barre des 100 microns. Ce boîtier peut être incorporé dans un circuit imprimé et constituer ainsi une couche électronique supplémentaire. Il peut aussi être intégré dans un module MicroSIP pour disposer de solutions systèmes complètes dans des espaces extrêmement réduits.

Des conditionnements plus spécifiques encore pour les capteurs

La fabrication de capteurs dédiés aux applications médicales est une activité en pleine croissance qui exige aussi des innovations en matière de conditionnement. Dans la plupart des cas, un capteur comporte un élément de détection accompagné d’une circuiterie de support. Si cette circuiterie doit être protégée dans un boîtier, l’organe de détection doit être en contact avec l’environnement extérieur. Chaque conditionnement doit être conçu sur mesure selon les exigences environnementales de l’application, comme l’immersion au sein de tissus organiques, l’exposition optique, etc.

Par exemple, TI a développé un biocapteur dont l’organe de détection, monté sur la puce, doit établir un contact direct avec les matériaux testés, alors que le boîtier doit assurer l’étanchéité des autres composants. Pour la reconnaissance gestuelle, des capteurs sont recouverts d’une plaque de verre active, intégrant les pistes d’interconnexion du circuit de détection. Pour la détection de proximité, des capteurs exigent un boîtier permettant l’émission et la réception de lumière.

Il existe aussi des capteurs d’orientation embarquant une puce montée verticalement et dont les contacts sont placés latéralement dans le même boîtier qu’une puce horizontale.

Si ces capteurs sont assez rarement conçus au départ pour un usage médical, ils intégreront sans nul doute de futures applications de soin (suivi des patients, prothèses, etc.).

Texas Instruments, USA-TX75243 Dallas, www.ti.com/fr

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn