Mouliste et injecteur bi-matière : une expertise de haut vol

Médical Plastic Solutions s’appuie sur la synergie qu’elle a développée avec sa société sœur : le mouliste Massacrier pour la réalisation de pièces complexes en bi-injection. Une stratégie qui porte ses fruits, puisque l’entreprise prévoit de déménager dans un bâtiment neuf plus spacieux d’ici fin 2021.

Par Evelyne Gisselbrecht, DeviceMed

Basé près de Thiers (63), le mouliste Massacrier s’est spécialisé depuis une vingtaine d’années dans l’injection multi-matière. Cette société familiale compte aujourd’hui 350 moules de bi-injection en fonctionnement chez ses clients. « Nous avons développé en parallèle une expertise dans la fabrication de préséries bi- et tri-injectées », indiquent Nicolas et Pierre Massacrier, qui ont racheté l’entreprise à leur père il y a 8 ans. « Nous souhaitions valoriser aussi ce savoir-faire et avons décidé de lancer notre propre activité de production. Nous avons enregistré notre première commande début 2018 de la part d'un client du secteur médical. Ainsi est née la société sœur de Massacrier : Green Plastique Solutions, aujourd’hui rebaptisée Médical Plastic Solutions. » Cette deuxième entité est en effet entièrement dédiée au secteur médical et réalise toute sa production en atmosphère ISO 7. Les outillages qu’elle utilise sont presque toujours ceux de Massacrier, ce qui limite le coût du moule à répercuter sur les pièces et rend son offre particulièrement compétitive. A cela s’ajoute un service de maintenance des outillages sur site : un avantage significatif pour les moules complexes.

Des outillages multifonctions bien plus que des moules d’injection

La synergie avec Massacrier permet à Médical Plastic Solutions de réaliser des composants complexes avec des temps de cycle optimisés. Sollicité comme deuxième source d’approvisionnement d’un fabricant de connecteurs médicaux, Massacrier est par exemple parvenu à réduire de 20 % le temps de cycle, soit 10 secondes au lieu de 12 par lot de 8 composants en mono-matière.

L'injection bi-matière : un procédé aux nombreux atouts

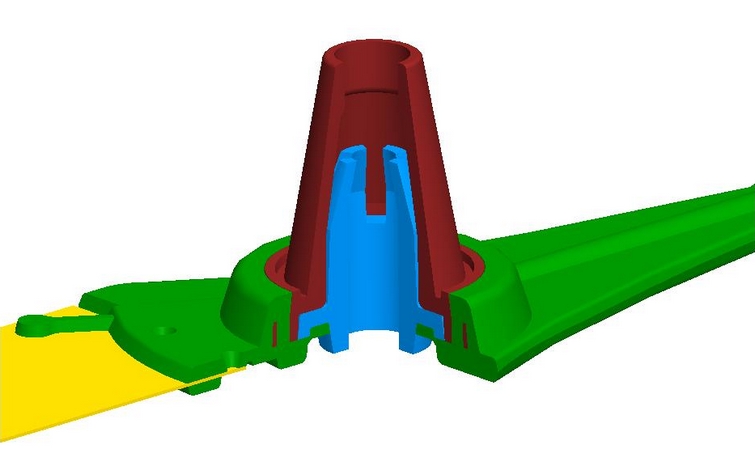

Les bénéfices de l’injection bi-matière sont multiples : cette technologie permet d’obtenir des pièces multi-fonctions, qu’il s’agisse par exemple de leur apporter de l’étanchéité, de leur conférer une surface anti-adhérente ou de répondre à des besoins de visibilité en associant des matières de couleurs différentes. La bi-injection augmente par ailleurs la fiabilité des pièces dans le temps, puisque la cohésion entre les matériaux injectés s’effectue par liaison chimique dans le moule. Elle est également plus économique, du moins pour les grandes séries, dans la mesure où elle intègre par nature l’assemblage de la pièce, limitant ainsi les coûts machine. Enfin, elle répond mieux aux exigences d’hygiène du secteur médical puisqu’on n’a pas besoin de transférer les pièces sur une autre machine pour effectuer d’autres opérations, ce qui évite de générer des poussières et simplifie la traçabilité.

« Le temps de cycle dépend de la cinématique du moule, mais aussi du temps d’injection et du temps de refroidissement », explique Pierre Massacrier. « Nous avons développé une technologie dans laquelle tous les temps morts d’injection sont mis à profit pour une autre opération. Selon la pièce à réaliser, nos outillages peuvent par exemple intégrer des stations de surmoulage, d’assemblage et de contrôle. Nous pouvons ainsi conduire plusieurs étapes de production en parallèle sur un même volume de pièces. »

L’expertise de Médical Plastic Solutions, qui est certifiée ISO 13485:2016, peut s’appliquer à de nombreux produits : les kits d’injection, les tubes de raccordement de cathéters incluant des vannes et/ou des joints, des dispositifs médicaux nécessitant l’encapsulation inviolable d’une carte électronique, etc. L’entreprise est également en mesure d’injecter du LSR en bi-matière. La difficulté principale ici est la gestion des différentes températures d'injection au niveau de l'outillage. La réticulation du silicone augmente le temps de cycle mais il faut veiller à ne pas dégrader le thermoplastique.

A noter que Médical Plastic Solutions maîtrise l’ensemble des technologies bi-matière :

- le moulage par transfert : on moule une matière A, un robot déplace la pièce ensuite dans une deuxième unité d’injection de la même machine pour mouler la matière B ;

- le moulage avec plateau rotatif : on coule une première matière, puis on fait tourner l’outillage pour mouler la deuxième matière, tout en poursuivant l’injection de la première dans les empreintes restées vides. Ce procédé permet de limiter les déformations car on n’a pas besoin de sortir les pièces du moule ;

- la technologie cubique, destinée surtout à la production de très grosses séries : on emploie ici des outillages à 4 faces et on réalise l’ensemble des étapes (injection, assemblage, contrôle…) dans le moule fermé. Massacrier fait partie des rares outilleurs français à maîtriser cette technique pointue.

La force de l'entreprise réside également dans la maîtrise de la thermique d’outillage, c'est-à-dire l'optimisation des circuits de régulation. Elle a déposé plusieurs brevets dans ce domaine.

Dans le souci de répondre aux préoccupations du secteur médical, Médical Plastic Solutions a développé un système de traçabilité des paramètres d’injection, adossé à un logiciel ERP/MES développé sur mesure. Ce système permet à tous les collaborateurs de l’entreprise une communication en temps réel avec les différents organes de production.

Un bâtiment entièrement dédié à l'injection de pièces médicales

Si Médical Plastic Solutions a démarré son activité avec deux presses bi-matière de 160 tonnes de force de fermeture, elle en possède cinq aujourd’hui et a planifié l’acquisition d’une sixième cette année pour faire face à l’augmentation des demandes. Mais son investissement principal de 2021 portera sur la construction d’un nouveau bâtiment de 1800 m², qui lui permettra de bien séparer ses locaux de ceux de Massacrier. Cet espace abritera 800 m² de salles blanches ISO 8. Les presses à injecter seront accolées aux salles blanches et travailleront sous flux laminaire ISO 7. Le conditionnement en sortie de salle blanche sera entièrement robotisé, de manière à éviter les risques d’erreur. L’accueil de l’entreprise sera indépendant de celui de Massacrier pour bien séparer les deux entités. Ce nouveau bâtiment devrait être mis en service à la fin de l’année.

Un management original

Aujourd’hui Médical Plastic Solutions est à la recherche de nouveaux rapporteurs d’affaires. Une personne est en cours de recrutement en métrologie mais elle sera également en charge de la maintenance des lignes de production, la politique managériale de l’entreprise consistant à former son personnel dans plusieurs domaines pour le rendre polyvalent. « Nous nous entourons de collaborateurs multi-tâches, ce qui rend leur travail plus intéressant », explique Pierre Massacrier. « Nous formons une équipe jeune, prête à investir, ce qui est un atout pour nos clients et l’avenir de notre groupe. »

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn