Comment doit-on tester le risque de « fretting corrosion » ?

Les organismes notifiés interrogent de plus en plus souvent les fabricants de prothèses de hanche sur la manière dont ils testent le risque de "fretting corrosion". Les documents sur lesquels s'appuyer étant très incomplets à ce jour, il appartient à chacun de trouver la clef. Explications avec deux spécialistes.

Florence Meyer, ingénieure en mécanique/ biomécanique, chef de projet sénior au sein du bureau d’études du groupe Lépine.

Par Florence Meyer du groupe Lépine et Philippe Marx du CETLA

Les implants sont soumis à l’obtention d’un marquage CE avant leur mise sur le marché. Leur dossier d’homologation est revu par des organismes notifiés (ON) qui délivrent le marquage CE. Pour le cas des prothèses de hanche, l’ON se repose sur les textes réglementaires, sur les normes applicables à l’implant - en particulier les normes dites "chapeau", qui listent les paramètres à vérifier pour garantir les performances de l’implant -, mais aussi sur l’analyse de risques réalisée par le fabricant.

L’une des problématiques sur lesquelles les industriels de l'orthopédie se voient de plus en plus challengés, est la "fretting corrosion". Il s’agit du risque de corrosion susceptible de se produire dans l’assemblage conique entre une tige et une tête fémorale. Cette corrosion peut être due aux micromouvements entre ces composants.

Or, il n’y a pas, à ce jour, de norme standardisée européenne formalisant les performances attendues pour ces dispositifs ou les essais à mettre en place pour évaluer ce risque. La norme américaine ASTM F1875 fait figure de référence en la matière. Cette norme ne définit pas les performances attendues et décrit très sommairement l’essai à mettre en place.

Comment définir les performances à atteindre ?

Il incombe au fabricant de définir ses propres critères d’acceptation, suivant les bibliographies actuelles ou à partir de comparatifs inter-laboratoires règlementés sur des dispositifs similaires. Malheureusement, il existe plusieurs méthodes d’essai pour la norme ASTM de référence et peu de bibliographies permettant de comparer des résultats numériques. Le fabricant doit justifier de la pertinence de ses campagnes de validation et de ses critères d’acceptation auprès de l’ON, car celui-ci a toute autorité pour les remettre en cause.

Du croquis de la norme à l'essai réel

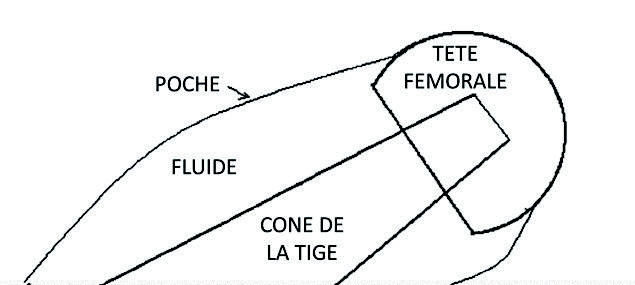

Le dessin ci-contre est un schéma de principe d’une méthode proposée par la norme ASTM F1875. Rien n’est réellement défini concernant les éléments réels du montage : ni la poche, ni les éléments de scellement et d’étanchéité…

La photo située en ouverture de l'article représente un exemple de montage développé après analyse de la norme. Ici, la poche est un soufflet, collé en ses deux extrémités à la tige de la hanche et à la tête fémorale. Elle permet la rétention d’une solution saline à 0,9 % pour analyse ultérieure. Ce montage a demandé plusieurs mois de développement et de validation avant d’être approuvé pour des essais officiels. Cet exemple montre combien on est loin d’une mesure directe, comme la vérification d’un poids sur une balance. Cet essai demande le développement d’une installation spécifique et très complexe.

Les incertitudes de mesure sur les grandeurs étudiées

Dans ce type d’essai, les paramètres à respecter avec un niveau précision adéquat sont notamment :

- les niveaux de scellement de l’implant et son angulation,

- la charge et sa fréquence,

- le volume de fluide étudié,

- la quantification des particules collectées.

La propreté initiale doit également être prise en compte pour ne pas interférer avec les résultats obtenus.

La tolérance de certaines grandeurs peut être imposée par la norme étudiée. A titre d’exemple, la précision de la charge appliquée doit être meilleure que plus ou moins 2 % de la valeur nominale. Pour calculer l’incertitude de mesure de l’installation de test et démontrer que cette dernière offre une précision meilleure que celle demandée, il faut notamment utiliser des étalons de référence dont on connaît l’incertitude, ces étalons étant raccordés aux étalons nationaux.

En conclusion : il ne vous reste qu'à retrousser vos manches...

Comme nous venons de l’exposer, certains essais sont très compliqués à mettre en œuvre, d’une part du fait de la difficulté à définir leur performance attendue et d’autre part parce que l’installation en elle-même nécessite un développement spécifique complexe.

Contact : cetla@nitifrance.com

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn