Anticiper : un maître-mot chez Statice

Acteur clé du secteur des technologies médicales, le groupe bisontin Statice offre son expertise en R&D et en production de systèmes microtechniques innovants. L'entreprise, dont l'effectif est passé de 100 à plus de 140 personnes en 5 ans, est en constante évolution et prépare soigneusement l'avenir.

Par Evelyne Gisselbrecht

Créée en 1978 par des ingénieurs de l'horlogerie, Statice n'a cessé de capitaliser sur ses compétences largement reconnues en microtechniques qu'elle met au service de projets innovants. L'entreprise dédie 80 % de son activité au secteur médical et dessert aussi bien les grands groupes que les start-up ou les laboratoires. Certifiée ISO 13485, elle est en mesure de prendre en charge l'intégralité d'un projet, de la conception à la fabrication, tout en garantissant au client la pleine et entière propriété intellectuelle. Sa double expertise dans le domaine de la transformation des biomatériaux (silicones et polymères biorésorbables) et de la mécatronique lui permet de développer des dispositifs médicaux (DM) invasifs sur mesure : cathéters, implants, dispositifs à usage unique mais aussi des DM actifs ainsi que des équipements de diagnostic in vitro. Statice s'adresse à des fabricants de secteurs aussi variés que la cardiologie, la neurologie, l'urologie, l'ophtalmologie ou encore l'orthopédie, pour n'en citer que quelques-uns.

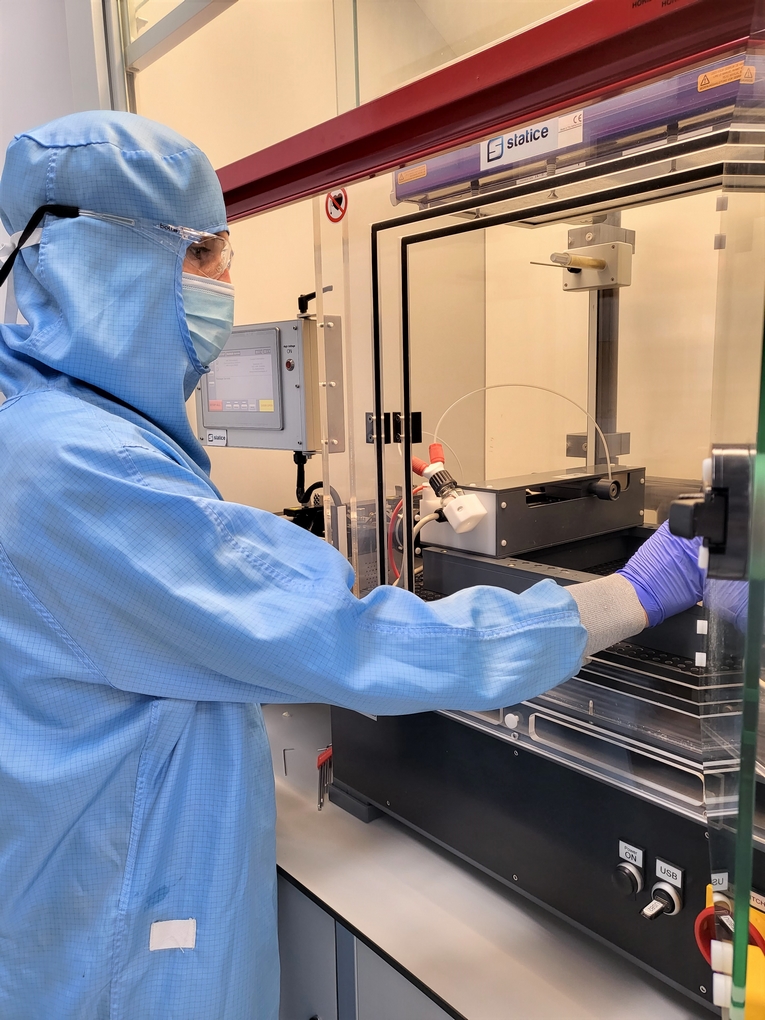

Le sous-traitant met à la disposition de ses clients 800 m² de salles propres de classe ISO 5 et ISO 7, dont 150 m² à l'île Maurice, 350 m² dédiés à la fabrication de cathéters complexes sur Besançon et 300 m² au moulage par compression/transfert de silicone, au surmoulage, à la soudure laser, à l'assemblage, au contrôle, au scellage et à l'emballage.

Un outil de production de pointe

L'un des départements de Statice est entièrement focalisé sur le développement de la partie électronique et des logiciels destinés à être intégrés dans les DM mais aussi dans les machines spéciales mises au point par l'entreprise pour automatiser son outil de production en interne.

Une organisation inspirée de l'aéronautique

Confronté à l'inflation des documents à fournir dans le cadre du RDM et à la difficulté de tenir certains délais de livraison, Statice digitalise progressivement l'organisation de sa production.

Pour accélérer cette démarche et bénéficier des conseils nécessaires, Statice a adhéré au programme du GIFAS, en sa qualité de sous-traitant de l'aéronautique. Il s'agit d'optimiser le processus d'approvisionnement, le calcul de la charge de travail, l'anticipation des aléas et de rendre le personnel le plus autonome possible, tout en augmentant l'efficacité des réunions de production quotidiennes. L'accent est mis sur l'utilisation des outils numériques. Ainsi, chaque personne de la production sera prochainement équipée d'une tablette pour faire remonter les informations de l'atelier dans l'ERP, sans passer par le papier. Un système de récupération automatique des données utilisées pour chaque lot vient d'être installé sur une presse de moulage de silicone implantable. S'il fait ses preuves, il devrait prochainement être dupliqué sur d'autres presses.

La méthode 5S a été enclenchée dans les ateliers, deux personnes étant affectées au lean et six aux méthodes. Statice envisage en outre de s'équiper d'un MES.

Autant d'améliorations globales du fonctionnement de l'entreprise qui profitent bien évidemment aussi aux clients du secteur médical.

L'atelier de prototypage s'est doté de 3 machines d'impression 3D au cours des trois dernières années. Quant à l'atelier mécanique, il a fait l'acquisition récemment d'un centre d'usinage DMG pour la construction des moules en inox consacrés à l'injection de silicone (HCR et LSR) et d'une machine d'électro-érosion par enfonçage GF Machining Solutions qui assure un gain significatif de précision à ses outils d'assemblage, de surmoulage et à ses outillages. Cette nouvelle machine permet par exemple la réalisation d'entailles de 0,2 mm par 0,07 mm sur 0,2 mm de profondeur.

Enfin, pour garantir le respect des tolérances de fabrication des pièces au centième de mm, Statice a investi dans un laser qui mesure l'usure des arêtes de coupe de ses outils afin de corriger les éventuels écarts de trajectoires.

Rédaction du dossier technique et mise en place du système qualité

Si le cœur de métier de Statice demeure la conception et la fabrication, il était important pour l'entreprise de répondre aux attentes plus globales de ses clients en incluant l'accompagnement réglementaire dans son offre. Ainsi, son service "Affaires réglementaires", créé en 2020 et qui compte aujourd'hui 6 personnes, est en mesure :

- d'évaluer et de définir les différentes voies réglementaires pour accéder au marché européen et à l'international,

- de constituer le dossier technique/d'homologation pour l'obtention du marquage CE ou l'enregistrement des produits hors Europe,

- de procéder aux différentes validations et de rédiger le protocole correspondant (procédés de moulage, d'assemblage ou de conditionnement selon ISO 11607 ; validation électrique IEC 60601 ; validation logiciel IEC 62304 ; dossier d'aptitude à l'utilisation ISO 62366, évaluation biologique ISO 10993 ; validation de la stérilisation)

- de définir, déployer et maintenir le système de management de la qualité du client selon la norme ISO 13485 (et/ou 21CFR Part820...)

Travaux de recherche : toujours s'assurer une longueur d'avance

Pour le président de Statice, Benoît Studlé, il est capital d'anticiper les besoins futurs des clients et de chercher à y répondre très en amont, avant même de recevoir leurs premières demandes. « Nous établissons tous les 3 ans une liste d'axes technologiques qui nous semblent prometteurs et mettons au point un programme de recherche annuel », précise-t-il. C'est ainsi par exemple que ses équipes ont mené une étude approfondie sur l'électrofilage (electrospinning en anglais) il y a quelques années. « Nous étions convaincus des multiples applications possibles de ce domaine, que ce soit en filtration, en ingénierie tissulaire ou encore en reconstitution cartilagineuse, et pouvions mettre à profit notre expertise des biopolymères », indique Benoît Studlé. Pari réussi puisque Statice va intensifier prochainement sa collaboration avec Defymed - une spin-off strasbourgeoise du Centre européen d'étude du Diabète dont le Bisontin est co-fondateur - et réaliser par électrofilage la membrane de la nouvelle génération du pancréas artificiel Mailpan dans le cadre du consortium Decapes. Grâce à l'électrofilage la membrane gagnera considérablement en souplesse, ce qui permettra notamment de réduire l'incision de la cavité abdominale nécessaire à l'implantation du dispositif de 29 cm à seulement 1 ou 2 cm. A noter que Statice prenait déjà en charge tout l'assemblage de Mailpan.

L'entreprise a également démontré sur un salon la possibilité de recourir à l'électrofilage pour la couverture de stents, ce qui lui a déjà rapporté plusieurs commandes. La machine d'électrofilage a été transférée en salle propre et est prête à réaliser des essais cliniques. D'autres recherches sont en cours et devraient voir leur aboutissement concret dans les prochains mois.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn