Prestations & Services > Travail des métaux

Le platine dans tous ses états : une spécialité de Johnson Matthey

Fort d’une solide expertise en sciences des matériaux, Johnson Matthey propose un large éventail de composants et de prestations aux fabricants de dispositifs médicaux, notamment dans le domaine des implants à base de platine. L’entreprise a déjà de belles réalisations à son actif, comme le montre cet article.

Les métaux du groupe platine sont utilisés dans de nombreux dispositifs médicaux (DM) en raison de leurs propriétés exceptionnelles : résistance à la corrosion, résilience, conductivité électrique, radio-opacité… Mais surtout, ils sont biocompatibles, ce qui en fait des matériaux idéaux pour la réalisation de composants fonctionnels critiques destinés à des implants long terme ou à des DM interventionnels. Grâce à leur ductilité, ils se prêtent à la fabrication de petites pièces complexes par les techniques conventionnelles de formage et de micro-usinage.

Bien connu de Johnson Matthey, le platine n'offre pas une rigidité suffisante pour être employé à l’état pur dans les DM. De ce fait, il est souvent allié à un autre matériau pour améliorer ses propriétés mécaniques et tribologiques. Parmi eux, l’iridium est souvent utilisé pour les composants d’implants. Il permet en effet d’augmenter la dureté et la résistance de l’alliage, tout en améliorant la tenue à la corrosion. L’addition d’une quantité appropriée d’iridium rend l’alliage plus ductile et malléable, ce qui permet d’élargir le champ des techniques de fabrication employées pour le travailler.

Autre matériau allié souvent au platine dans le domaine des implants, le tungstène lui confère une plus grande dureté, une excellente résistance à la fatigue, tout en ne portant pas atteinte à sa biocompatibilité.

L’offre très large proposée par Johnson Matthey aux fabricants de DM inclut notamment :

- des composants de précision micro-usinés à base de métaux précieux ;

- des implants en nitinol

- des tubes microlumen à parois fines pour cathéters, stents et aiguilles superélastiques

- des solutions de revêtements et de surface pour renforcer la fonctionnalité des métaux, polymères ou céramiques

- des actionneurs , capteurs et atomiseurs piezo employés dans le domaine de l’administration de médicaments, des prothèses ou de l’interface neuronale directe.

Parmi les applications des alliages de platine, on peut citer par exemple les marqueurs radio-opaques pour cathéters et stents, les dispositifs de neuromodulation ou encore les électrodes pour les dispositifs médicaux de mesure du rythme cardiaque.

Des électrodes réalisées par impression 3D

Les électrodes constituent un domaine d’application important du platine dans le secteur médical. Avec le développement d’implants toujours plus perfectionnés comme les stimulateurs électriques fonctionnels, les implants cochléaires ou les prothèses rétiniennes, leur fabrication est soumise à un niveau d’exigence de plus en plus élevé. Les principaux défis à relever sont liés aux dimensions des composants et aux matériaux requis. L’implant cutané en est un bon exemple : pour le rendre plus performant en maximisant sa surface de contact avec les tissus ou l’organe du patient, on peut avoir recours aujourd’hui à un substrat flexible. Cela implique la mise en œuvre de nouvelles méthodes de fabrication pour l’électrode et les pistes conductrices. Les techniques additives de dépôt de platine sur les substrats flexibles s’avèrent adaptées. Johnson Matthey l’a démontré, comme le prouve la photo ci-dessous (Illus. 1). Selon l’entreprise, la mise en œuvre de l’impression 3D ici est rapide, évolutive et surtout plus économique en raison de la limitation importante des déchets de matière recyclable par comparaison aux méthodes de fabrication soustractive employées pour les électrodes rigides. Johnson Matthey revendique également la dimension écologique de cette technique et le fait qu’elle permette une automatisation plus importante de la fabrication et offre par là-même une plus grande fiabilité.

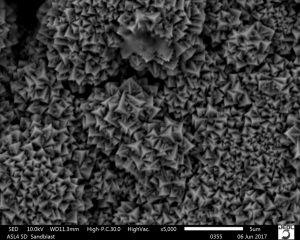

Revêtement de mini-électrodes en platine

La miniaturisation des électrodes implique souvent la nécessité de leur appliquer un revêtement pour améliorer leurs propriétés électrochimiques, par exemple leur impédance et leur capacité de stockage de charge. Parmi les matériaux de revêtement utilisés ici, on peut citer le TiN, le Pt10wt%lr ou encore l’oxyde d’iridium. On a recours à deux techniques de dépôt : l’électrodéposition et la pulvérisation (sputtering). Johnson Matthey nous montre sur l’Illustration ci-contre une électrode en Pt10lr revêtue de TiN.

Il existe d’autres moyens d’améliorer la performance d’une électrode, par exemple augmenter sa surface en ayant recours à la texturation par ablation, un procédé également maîtrisé par Johnson Matthey.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn