Matériaux > Plastiques et silicones

Fabrication additive à base de silicone de valves cardiaques bio-inspirées

Des recherches sont menées à l'EPF de Zurich sur l'impression 3D de valves cardiaques spécifiques à l'anatomie de chaque patient. Ingénieuse, la méthode employée fait appel à un doseur Eco-Pen300 mono-composant 1K de la marque Preeflow, utilisé pour extruder plusieurs types de silicone.

C'est au "Complex Materials Group" de l’EPF, l'Ecole Polytechnique Fédérale de Zurich, que le chercheur Fergal Coulter a entrepris de fabriquer des valves cardiaques artificielles en utilisant des silicones (polysiloxanes) de qualité médicale sur mesure offrant différentes rigidités après polymérisation sous UV. Ces matériaux respectent les normes de biocompatibilité pour la cytotoxicité ainsi que pour l'irritation et la sensibilisation de la peau.

La méthode employée consiste tout d'abord à imprimer en 3D un mandrin personnalisé, à partir du scan d'un patient. Ce mandrin va servir de support pour la fabrication de la valve proprement dite. Il s'agit en effet d'imprimer les trois feuillets de la valve cardiaque (en blanc sur l'illustration ci-dessous) en déposant le silicone sur le mandrin à l'aide du doseur Eco-pen300. Celui-ci est ensuite utilisé pour imprimer des fibres de renforcement en silicone sur les feuillets, puis pour renforcer leurs bordures. Les triangles intra-aortiques qui relient les trois feuillets sont alors construits en fonction de l’anatomie de la racine aortique du patient, après quoi le silicone est réticulé à la lumière UV.

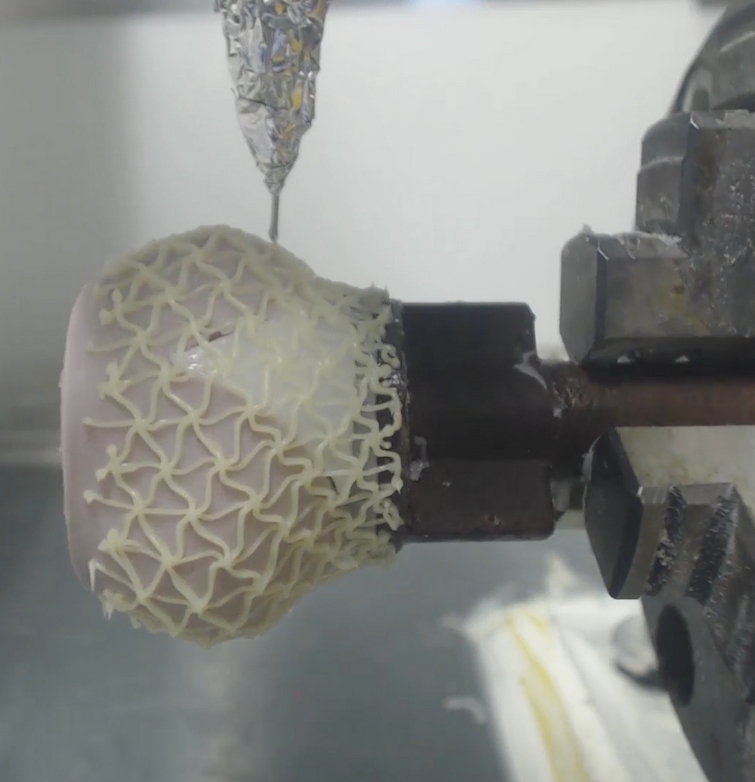

Impression 3D du stent en silicone chargé d'assurer la stabilité de la valve artificielle (source ViscoTec).

Une seconde étape consiste à créer un moule en silicone de la racine aortique, dans lequel est coulé un alginate. La pièce ainsi moulée est utilisée pour encapsuler temporairement la valve. Ce capuchon (en rose sur l’illustration ci-contre) protège les feuillets de la valve et permet la création, à sa surface, d'un système vasculaire artificiel et d'un maillage intégré semblable à un stent. Ce stent servira de cadre à la valve pour assurer sa stabilité.

Afin de pouvoir effectuer cette opération, l'assemblage valve-capuchon est d’abord scanné et sa surface recréée virtuellement par ordinateur. Les trajectoires des outils peuvent alors être calculées en conséquence pour obtenir une géométrie de stent auxétique, c'est-à-dire qui s’épaissira à l’étirement.

L'Eco-pen est à nouveau utilisé pour imprimer le stent d’une épaisseur d'environ 0,3 mm. Le mandrin de la valve peut alors être retiré. Le retrait du capuchon d'alginate est obtenu par déshydratation dans un four. Selon qu'il y ait eu ou non une étape intermédiaire de pulvérisation d'un revêtement, on obtient au final une valve cardiaque artificielle avec un stent aortique couvert ou ajouré.

Une alternative prometteuse aux valves artificielles existantes

La conception de ces valves s'inspire de la biologie du cœur humain, avec ses trois feuillets. En fonction des besoins, une géométrie individuelle peut être mise en œuvre pour obtenir un produit synthétique sur mesure. Cette approche apparaît comme une alternative prometteuse aux valves cardiaques mécaniques et tissulaires existantes.

Hormis la personnalisation, la technique employée devrait se traduire par des produits peu coûteux à fabriquer. Et en raison des matériaux utilisés, on pourrait se passer du recours à des immunosuppresseurs (anticoagulants).

Par ailleurs, la valve ainsi imprimée est similaire à son pendant biologique, non seulement en matière de géométrie mais aussi en termes de fonctionnalité. Celle-ci a été testée de manière approfondie avec une pression artérielle physiologique dans les expériences menées par Fergal Coulter.

Enfin, il a été démontré que la valve cardiaque renforcée par des fibres imprimées est soumise à un stress mécanique moindre et présente une hémodynamique (science du mouvement du sang dans le système vasculaire) exceptionnelle.

Pourquoi l’Eco-pen300 ?

Comme on l’a vu, l'Eco-pen300 est utilisé pour imprimer les différentes parties de la valve synthétique, y compris son "cadre", afin d'assurer la stabilité de la prothèse et d'éviter que le système ne s'effondre lorsqu'il est utilisé dans des conditions physiologiques.

On imagine bien qu’il est important, pour ce genre d’application sensible, d'avoir une précision parfaitement constante au niveau du micro-dosage : la répétabilité doit être garantie avec des quantités aussi faibles à doser. Au moment de choisir le système de dosage, les chercheurs ont été convaincus par la technologie Preeflow de ViscoTec, notamment en raison de sa facilité d’intégration et d'une répétabilité absolue supérieure à 99 % dans le dosage des plus petits volumes.

On notera que dans cette application, l'aiguille doit toujours pointer perpendiculairement au mandrin. Pour ce faire, la technologie Preeflow est complétée par un système de robot agile.

« L'Eco-pen est une excellente extrudeuse pour l'impression de plusieurs matériaux dont la viscosité et les propriétés rhéologiques diffèrent », témoigne Fergal Coulter. « Le dosage volumétrique précis élimine les variations du flux de produit lors de longues impressions et réduit le temps passé à ajuster la pression ».

Dans sa vision de recherches futures, Fergal Coulter envisage la possibilité d’incorporer des cellules souches dans la valve au cours de l’impression 3D pour une meilleure correspondance morphologique. C'est encore un rêve, mais il existe déjà des idées sur la façon d’utiliser, pour l’impression 3D, des hydrogels chargés de cellules.

Un projet de ce type a d’ailleurs été mis en œuvre avec l'aide d'un Eco-pen pour doser des cellules vivantes sans les endommager, afin d’obtenir des fentes d'aération "vivantes" dans des vêtements de sport.

Afin de répondre aux besoins du marché de l'impression 3D, le fabricant allemand ViscoTec a créé en 2016 un département dédié à la fabrication additive. Son portefeuille de systèmes de dosage a été élargi depuis, avec des têtes d'impression 3D optimisées, capables d’imprimer des fluides et des pâtes à un ou deux composants.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn