Une stratégie d’usinage repensée au sein du Groupe Lépine

Afin d'optimiser l'usinage de têtes de prothèses fémorales, l'usine d'Orthez (64) du Groupe Lépine a choisi de repenser entièrement la production de ces pièces complexes avec, en matière d'outils coupants, une solution complète du carburier Mitsubishi Materials (MMC). Pleinement impliqué dans ce projet, ce dernier a pris part au process en menant de nombreux essais afin de trouver les meilleures stratégies d'usinage.

Fabricant d'implants et d'ancillaires basé à Genay en région lyonnaise, le groupe Lépine compte aujourd'hui 500 salariés répartis sur 8 sites d'activité dont une usine à Orthez, qui emploie 73 personnes. L'entreprise familiale a traversé la crise du COVID 19 sans dommage.

« Pour nous, la croissance et l’activité ne se sont jamais arrêtées mais uniquement ralenties. », raconte Benjamin Amodeo, Responsable Méthodes Industrialisation au sein de l'usine d'Orthez. « C’est pourquoi, nous avons pu mener à bien le projet d’évolution d’un de nos îlots de fabrication de têtes fémorales. »

Combiner croissance, qualité et normes, une équation compliquée pour la production

L'objectif de ce projet était d'automatiser au maximum l’îlot de fabrication, afin de répondre avec davantage de réactivité aux demandes croissantes dans ce domaine. « Nous voulions renouveler le parc machines de cette unité en remplaçant nos tours par une machine bi-broche équipée d'un embarreur et d'un système automatisé de convoyage de pièces », détaille Benjamin Amodeo. « Mais au-delà de la machine, nous en avons profité pour repenser complètement l'industrialisation ».

« Le problème, dans le secteur du médical, est qu'on ne change pas d’outil et de méthodes de production aussi facilement car cela entraine le besoin de nouvelles validations d'un point de vue réglementaire », rappelle Nicolas Bruneau, Directeur Industriel multi-sites du groupe.

Concernant les outils coupants, le Groupe Lépine a choisi de solliciter une poignée de carburiers triés sur le volet. Mais très vite, l'impossibilité pour les uns de pouvoir répondre techniquement aux exigences du site d’Orthez, et l'indisponibilité des autres pour cause de Covid-19 (on est alors au printemps 2020), ont orienté le choix vers MMC Metal France.

« L'idée était de pouvoir optimiser l'usinage de nos têtes, à partir d'un inox réfractaire, sur notre future machine : un Mazak Integrex I250HS avec arrosage haute pression de 70 bars, bi-broches et travaillant jour et nuit », explique Nicolas Bruneau. « Nous avions donc besoin d'outils extrêmement précis, résistants, aux durées de vie très élevées... et là, Mitsubishi Materials a répondu très vite en mettant en place une équipe dédiée ».

Des essais menés au sein de l'ENSAM de Cluny

Le projet avec MMC a démarré en plein (premier) confinement ; d'abord à distance, en lien avec l'un des deux centres techniques européens du carburier japonais se situant à Stuttgart (Allemagne), puis en France, avec des essais menés par Amvalor au sein de l'ENSAM de Cluny. Cela a pu se faire à la demande de Grégory Lafon et Julien Legland, respectivement ingénieur d'applications et technico-commercial chez MMC Metal France.

« Nous nous sommes posés beaucoup de questions car il s'agit d'une matière particulièrement résistante et collante », se souvient Julien Legland. « Avec un inox M30NW difficile à usiner, ce projet était compliqué à mener, surtout à distance, pour étudier la trajectoire d'outils, la prise de pièce et la mise en forme », ajoute Grégory Lafon. « Mais nous avons persisté et nous sommes parvenus à respecter les délais en proposant une solution novatrice ».

Les essais menés par MMC Metal France ont permis de définir les conditions de coupe optimales par la méthodologie du couple outil-matière. Le Groupe Lépine a pu ainsi sélectionner plusieurs outils coupants ainsi que les stratégies d'usinage les mieux adaptées afin d'augmenter la durée de vie des outils et réduire les temps de cycle.

Une seule opération au lieu de deux auparavant

L'usinage de la tête fémorale était effectué en deux opérations, à l'extérieur puis à l'intérieur. Ce qui pouvait déboucher sur des anomalies. « Nous avions observé une mauvaise tenue lors de la prise de pièce, si bien que l'équipe de Mitsubishi Materials a décidé de procéder différemment avec un serrage par le cône et non par la tête comme cela se faisait dans le process précédemment », précise Benjamin Amodeo.

« La qualité des outils Diaedge de MMC et la nouvelle stratégie d’usinage, le tout associé à la rigidité de la nouvelle machine, nous ont permis d’adapter les conditions de coupe à nos besoins », ajoute Benjamin Amodeo. « Aujourd'hui, une seule opération suffit, à laquelle est combiné du contrôle embarqué... ce qui nous a permis de gagner environ 60 % de temps de cycle, dont 50% liés aux nouveaux outils ». À ces gains de temps s'ajoutent des gains en qualité, puisque désormais, « toutes les anomalies ont été supprimées et l'état de surface procure un effet miroir, gage de qualité, attendu et apprécié de nos clients ».

Une gamme d’outils complète pour assurer l’ensemble de l’usinage des têtes fémorales

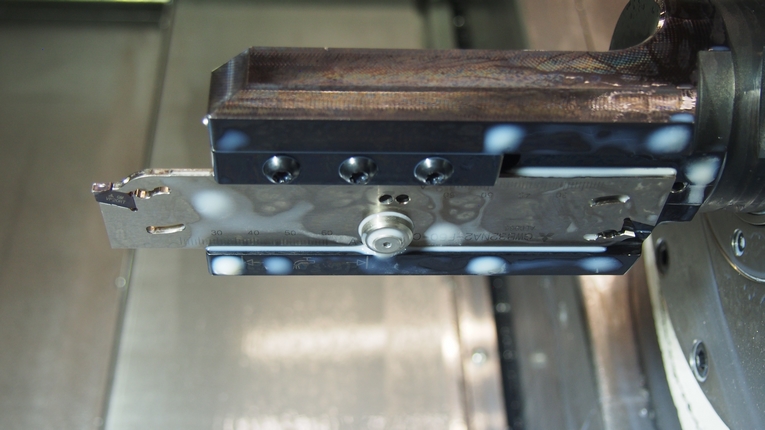

Les outils Diaedge sélectionnés sont multiples et couvrent tout le process des têtes fémorales. Ils vont des plaquettes ISO pour le tournage (SNMG et VBMT) aux forets MMS en passant par les fraises VQ6 coolstar, GW pour le tronçonnage et TCGT pour la semi-finition.

« Nous sommes passés de 20 pièces en tournage à 120 avec les fraises VQ6, soit d'importants gains de temps et d'argent avec un ROI rapide », constate Benjamin Amodeo. « Enfin, notons qu'avec la fraise VQ6 Coolstar rayonnée, nous n'utilisons désormais plus qu'un seul outil au lieu de deux, ce qui réduit les temps de changement d'outil et libère de la place dans le magasin ».

« Avec Mitsubishi Materials, nous avons opté pour une solution complète », souligne Nicolas Bruneau. « Mon but en tant que directeur industriel du groupe est de standardiser les bonnes pratiques, afin d’insuffler cette volonté d’améliorer les performances et de travailler en étroite collaboration, voire en réel partenariat avec les fournisseurs de machines et les carburiers dans ce cas précis sur l’usinage ; ce qui a été mis en place à Orthez et a amené ces très bons résultats ». Cette évolution devra donc s’appliquer sur le site de Genay puis dans les autres usines du groupe afin d'harmoniser les méthodes de travail et les approches, ainsi que les process.

Depuis 2019, le Groupe Lépine investit massivement dans l'outil de production afin de consolider sa stratégie d’internalisation et de se développer autant sur le marché français que mondial (50 % de sa production est dédiée à l'export). Concernant ce projet de l'unité de fabrication autonome de têtes fémorales, « la machine et le process sont qualifiés », précise Nicolas Bruneau. « Nous souhaitons améliorer en permanence nos process de fabrication comme nous avons pu le faire sur l’industrialisation des têtes, afin de nous donner les moyens de nos ambitions (à savoir doubler le chiffre d’affaires d’ici 2025) ».

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn