Fabrication additive et usinage : qui peut l’emporter ?

L'impression 3D peut-elle remplacer l'usinage ? Une question qui est souvent posée au constructeur de centres d'UGV Datron. Si la directrice de Datron France Stéphanie Gouttegatte juge ces deux techniques complémentaires, elle explique ici pourquoi l'usinage a encore de beaux jours devant lui.

Concepteur et constructeur de centres d'usinage grande vitesse haut-de-gamme, la société Datron est régulièrement consultée pour des applications de pointe, nécessitant d'usiner des prototypes, des petits outillages ou des pré-séries. Dans ce contexte, il peut arriver que le client hésite entre plusieurs technologies, notamment l'impression 3D, qui a connu une évolution fulgurante au cours de ces dernières années. A l'origine limitée au prototypage d'objets de petites dimensions en résine, elle s'est diversifiée au fil du temps en termes de matériaux, de taille de pièces et de qualité. « L'un des avantages de la fabrication additive le plus fréquemment évoqué par nos clients est sa simplicité de mise en œuvre et la rapidité à concrétiser une pièce, » indique Stéphanie Gouttegatte, qui dirige la filiale France de Datron. « Elle ne nécessite pas de FAO, d'outils spéciaux, de bridages spécifiques, ni de longues années d'expérience. » Elle ajoute que le prix d'entrée d'une imprimante 3D est devenu très abordable si l'on reste sur les technologies les plus simples.

- Interface intuitive Datron next pour un pilotage totalement tactile

- Caméra de positionnement pour des matériaux trop fins ou fragiles pour le palpage mécanique

- Pistolets à air ionisé pour démagnétiser les plastiques

- Suivi de défauts en Z avec le palpeur mécanique (indispensable en microfluidique ou pour de la gravure de précision)

- Soufflage d’air refroidi pour les matériaux très thermosensibles

- Aspiration de poussières pour les divers composites,

- Absence de lubrifiants gras donc de polluants dans les process (éthanol)

S'il est vrai que l'impression 3D est une technologie aujourd'hui incontournable pour réaliser très simplement des pièces compliquées voire impossibles à usiner (pièces creuses, canaux internes, certaines contre-dépouilles complexes...), elle connaît néanmoins encore certaines limites, comme le souligne Stéphanie Gouttegatte : « Il est indéniable que la fabrication additive permette de réaliser des pièces dans de nombreux matériaux. Pour autant, les imprimantes 3D ne sont généralement pas polyvalentes et restent dédiées à une seule matière, selon la technologie employée. Cela peut s’avérer pénalisant dans la validation fonctionnelle d’une pièce ou face à des besoins très variés en termes de matériaux. S’agissant de matériaux métalliques et plastiques, cette technologie ne "restitue" pas toujours les caractéristiques intrinsèques à ces matériaux. La fabrication par couches successives peut entre autres créer des zones de fragilité dans la structure du matériau. Par ailleurs, les états de surface sont souvent de qualité très moyenne et nécessitent alors un usinage ou polissage post-impression. Quant à la précision et la répétabilité, elles sont généralement limitées, en particulier pour les solutions les plus accessibles en termes de budget. Enfin, certaines technologies peuvent être à l’origine de nanoparticules nocives. »

L'usinage reste une solution pertinente

L'usinage a connu lui aussi de nombreux progrès. Ainsi, l’apparition de l’UGV (Usinage Grande Vitesse) et l’évolution des outils permettent aujourd'hui l’usinage de matériaux plus difficiles et de pièces plus complexes.

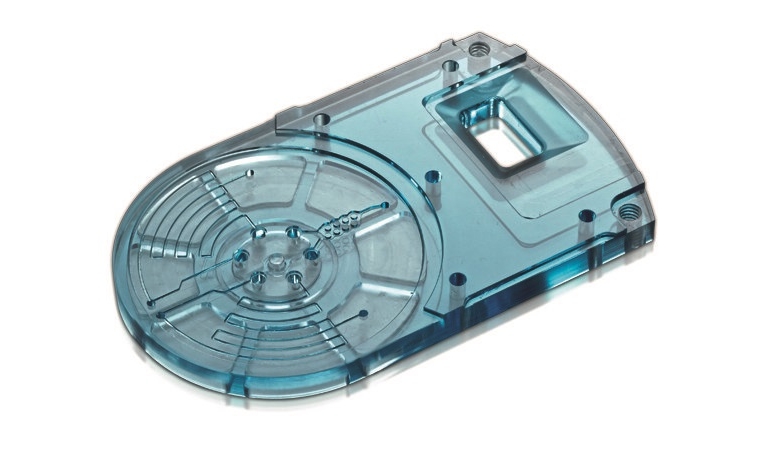

« Qu’il s’agisse d’alliages légers, de plastiques - même fragiles ou thermosensibles -, de composites mais aussi de titane ou d’inox, les pièces sont désormais usinées directement dans la matière définitive pour des essais fonctionnels ou mécaniques, des tests d’usure et pour valider le design avec son rendu définitif », poursuit Stéphanie Gouttegatte. « En UGV, les états de surface peuvent aller jusqu’à un aspect proche du miroir, en particulier si l’on utilise les nouvelles gammes d’outils revêtus dédiés. Grâce à des efforts de coupe réduits et à un moindre dégagement de chaleur, l’UGV préserve l’intégrité des matériaux et leurs caractéristiques intrinsèques. Vous ne créez pas d’amorce de rupture, la matière n’est pas opacifiée, modifiée… Dans les plastiques par exemple, on parvient non seulement à de très bons états de surface mais aussi à conserver la transparence. Enfin, il est possible de réaliser des effets de texture par gravure ». Elle ajoute que les niveaux de résolution et de répétabilité que peut offrir l’usinage permettent la réalisation de pièces de micro-mécanique de précision grâce à l’utilisation de micro-fraises et micro-forets pour lesquelles les technologies 3D actuelles rencontrent des limites.

Pour Datron, l'usinage est aujourd'hui aussi bien adapté au prototypage qu'à la réalisation de pré-séries ou à la production. Il permet même parfois d'utiliser la même machine, avec des temps de cycle extrêmement réduits - dans le cas de l'UGV - pour des pièces complexes ou exigeantes en état de surface.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn