Comment limiter sa consommation énergétique en salle propre ?

Dédiée à la maîtrise de la contamination en salle propre, l'ASPEC nous livre ici quelques pistes pour réduire ses frais énergétiques. Il s'agit toutefois d'une problématique complexe à évaluer globalement, dans le respect de la réglementation en vigueur en matière de qualification des installations.

Par Philippe Bourbon, Responsable Formation & Coordination Technique de l'ASPEC

Depuis toujours, les utilisateurs de salles propres sont de grands consommateurs d'énergie. Les récentes évolutions de prix ont décuplé les coûts associés au fonctionnement de ces salles propres. Cette situation a renforcé la nécessité de trouver des solutions techniques adéquates pour maîtriser son budget. Les réflexions et pistes sont nombreuses, par exemple :

- la nécessité de bien calorifuger les gaines pour éviter les déperditions thermiques,

- la réduction du dimensionnement des dispositifs et surfaces de filtration et des conduites d'air pour limiter au maximum les pertes de charges,

- la mise en place de systèmes de veille automatique ou manuelle permettant, lors de la non-utilisation des salles propres ou lors des arrêts de production, de faire fonctionner le système de traitement d'air en mode réduit afin de traiter une quantité d’air moindre,

- la maîtrise des fuites des salles,

- le recyclage de l’air…

Des économies d'énergie substantielles sont ainsi réalisables.

Bien entendu, sur des installations existantes, il est plus difficile de mettre en place les solutions techniques d'aujourd'hui mais sur des installations neuves, intégrer les aspects énergétiques dès la conception des installations permet de réduire et d’anticiper les consommations qui seront associées. Il est donc possible, tout en continuant de maîtriser les contaminations sur un dispositif médical afin d’en permettre la stérilisation, de prendre en compte la composante énergétique.

Il faut toutefois l'intégrer dans l'analyse des risques globale telle que demandée par les autorités réglementaires. Or, l'analyse des risques menée avec cette nouvelle composante peut engendrer la réalisation d’essais supplémentaires lors des étapes de qualification (classiquement en QC/QI/QO/QP) et aux différentes étapes de la vie de l'installation. Il convient également de veiller à ce que les choix techniques réalisés n'engendrent pas de nouveaux risques de défaillance.

Veiller à contrôler les paramètres lors du changement d'état

À titre d'exemple, nous pouvons citer la mise en veille des systèmes de traitement d'air : lors de l'activation de ce dispositif, il est essentiel que les utilisateurs soient conscients, à tout moment, du fait que le système est en « mode veille ». Ne pas tenir compte de ce principe peut potentiellement mettre en œuvre des productions avec des paramètres de fonctionnement de système de traitement d'air « dégradés » alors que par ailleurs, le personnel, les machines et le process en activité, fortement générateurs de particules, risqueraient de créer des situations sans maintien ou garantie de la classe particulaire ou microbiologique spécifiée pour la production.

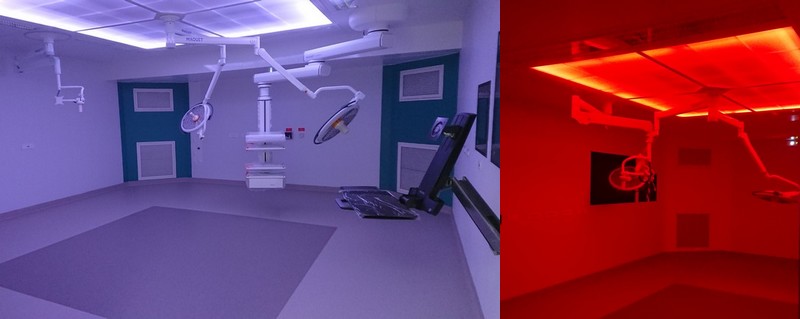

En revanche, un dispositif changeant la couleur d’éclairage de la zone, selon que l'installation se situe en « mode veille » ou en « mode normal », constituera un système visuel, visible de tous, qui permettra de manière évidente de réduire sensiblement le risque de travailler dans des conditions dégradées.

Lors des étapes de qualification, il conviendra de vérifier les performances de l'installation en « mode veille » et en « mode normal ». L'un des points critiques ici est le changement d'état (passage du « mode veille » au « mode normal » ou du « mode normal » au « mode veille »). En effet, lors de ces phases transitoires, du fait des changements de régime du (ou des) ventilateur(s), des paramètres critiques comme la pression, peuvent temporairement se retrouver non maîtrisés (par exemple : inversion de pression), et, de fait, la classe visée non assurée. De même que lors de la mise en fonctionnement du système de traitement d'air, ces changements de régime peuvent également entraîner des dégradations des dispositifs de filtration d'air, si la montée en régime des ventilateurs n'est pas maîtrisée.

Savoir évaluer les risques et quantifier les gains réels

A travers ces quelques exemples, on imagine bien combien il peut être complexe de bien prendre en compte tous les paramètres énergétiques, tout en sécurisant le système afin de produire dans les conditions nominales spécifiées d'une part et en apportant les garanties requises sur la qualité des articles produits d'autre part.

Cette nouvelle approche, également liée aux spécificités techniques mises en œuvre dans leur ensemble, nécessite de s'appuyer sur les compétences de spécialistes du domaine énergétique et de l’analyse des risques.

Un système permettant des économies d'énergie a déjà été testé avec succès par la société HTI Med qui a pu faire qualifier ses installations. Ce sujet fera l'objet d'une présentation commune de l'ASPEC et de HTI Med à La Rentrée du DM en octobre prochain et d'une journée technique organisée par l'ASPEC le 9 novembre 2023 à la Chambre de Commerce de Bordeaux.

Cet exercice a par ailleurs pour effet de complexifier les qualifications des systèmes puisqu’il nécessite d'imaginer des scénarios ou des situations à risque, de les anticiper, et de mettre en place les tests nécessaires pour s'assurer que le système est véritablement sous contrôle.

Il est primordial de mesurer les véritables gains réalisés sur la consommation énergétique, mais aussi d'évaluer les pertes de temps, les énergies et efforts de validation supplémentaires nécessaires pour confirmer que les choix techniques arrêtés sont fiables et sécurisants pour le procédé de fabrication.

NORMES APPLICABLES :

Le référentiel suivant permet d’intégrer cette approche pour tout projet :

- ISO 14644-16 : 2019 Salles propres et environnements maîtrisés apparentés — Partie 16 : Efficacité énergétique dans les salles propres et les dispositifs séparatifs.

La norme suivante, applicable aux établissements de Santé depuis avril 2013, intègre la notion de « mode veille » et définit les performances associées :

- NF S90-351 : 2013 Établissements de santé - Zones à environnement maîtrisé - Exigences relatives à la maîtrise de la contamination aéroportée

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn