Produire des disques microfluidiques pour l’analyse rapide de germes multirésistants

Le sous-traitant allemand RKT produit des disques en plastique destinés au diagnostic rapide d’infections nosocomiales. Pour ce faire, l'entreprise utilise une presse à injecter Allrounder d’Arburg sous flux laminaire, associée à un robot à 6 axes pour prélever les pièces moulées.

Située à Roding en Allemagne la société RKT (Rodinger Kunststoff-Technik) GmbH est une filiale d’Alfmeier Präzision SE, spécialisée depuis 45 ans dans la fabrication de produits complexes en plastique pour différentes industries, notamment le secteur médical.

En tant que prestataire de services "One Stop", RKT accompagne ses clients tout au long de la chaîne de valeur. Ses prestations s’étendent en effet de la conception à l’emballage en salle propre en passant par le développement, la fabrication de moules, le moulage par injection, la finition, le contrôle qualité, et l'assemblage.

Pour produire ses pièces plastiques, l’entreprise fait appel à la technologie d'injection Allrounder d’Arburg, ainsi qu’au savoir-faire de son compatriote en matière d’applications et de services.

Analyse rapide des germes

Un projet phare de l’entreprise concerne des disques destinés à l’analyse rapide des germes multirésistants responsables d’infections nosocomiales dans les hôpitaux. Entièrement fabriqués par RKT pour la start-up Spindiag de Fribourg-en-Brisgau, ces disques constituent un bel exemple de progrès médical. Avec ce produit innovant baptisé Rhonda, il va être désormais possible, par analyse de prélèvement, d'établir un diagnostic en 45 minutes au plus.

La pièce microfluidique fabriquée par RKT est le composant essentiel du dispositif Rhonda de Spindiag, qui permet notamment de détecter le SARS-CoV-2 (source Arbug).

Alors qu’à l’heure actuelle, il est nécessaire de mener une analyse complexe en laboratoire, le disque permettra d’obtenir un résultat quasiment immédiat. Il sera ainsi possible de prendre rapidement des décisions qui pourront être cruciales pour la survie des patients concernés.

Des canaux de l’ordre du micromètre

Les exigences concernant les composants du dispositif de Spindiag et le contrôle qualité sont évidemment très strictes. Les disques disposent de cavités et de contours destinés à recevoir des produits chimiques de laboratoire. Ils présentent des géométries complexes qui constituent l’une des spécialités de RKT. « Ces pièces sont pourvues de canaux microfluidiques de l’ordre du micron », précise le Dr. Dieter Pfeifle, Business Development Manager chez RKT. « Nous utilisons des plastiques COP et COC, adaptés aux applications médicales en tant que matières inertes à valeurs élevées de transmission lumineuse, en les traitant en atmosphère gazeuse pour éviter l’oxydation. »

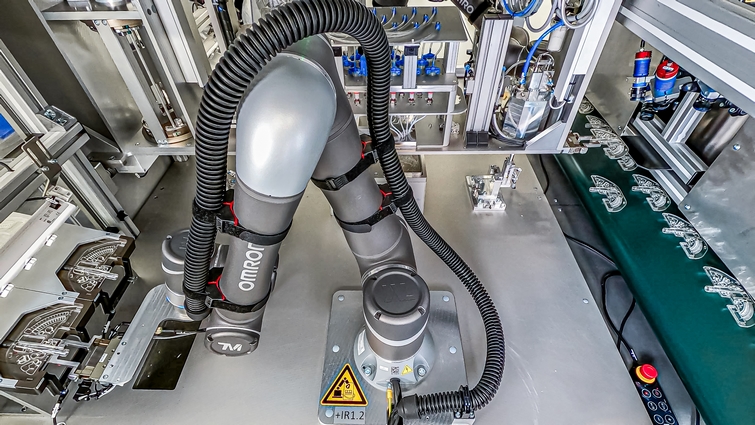

Les disques sont fabriqués sur une presse électrique Allrounder 470 A (à force de fermeture de 1 000 kN), reliée à une salle blanche. La machine est équipée d’un système de flux d’air laminaire et d’un moule de base à canaux chauds simples de RKT, avec des inserts. Les pièces injectées sont prélevées par un robot six axes Omron et transportées dans la salle blanche, qui est équipée d’un système de sas et d’un contrôle d’accès. De classe ISO 7, cette salle blanche doit être exempte de contamination et d’analyte (ADN étranger). Dans cet environnement contrôlé, les pièces sont acheminées vers une machine Bagmatic qui les conditionne selon un système de double sachet (bag-in-bag), pour éviter toute contamination.

Les pièces sont ensuite transportées dans une autre salle blanche ISO 7 pour y subir le traitement suivant. Sur une ligne de production, les produits chimiques sont introduits dans les disques par pipette, séchés et les disques sont scellés hermétiquement avec un film plastique. Un couvercle de protection du film est alors mis en place, l’ensemble est placé dans un sachet en aluminium que l'on soude puis placé, hors salle blanche, dans un emballage secondaire prêt à l’expédition..

Une collaboration étroite

« Cette méthode de travail complexe s’est révélée particulièrement rentable pour notre client », précise Andreas Persch, Directeur Ventes et Projets chez RKT. « De fait, nous construisons toutes nos installations de production en fonction des souhaits des clients ». Pour cela, l’entreprise a mis en place son propre service de développement des processus.

RKT travaille avec Arburg depuis sa création en 1974. Dans son parc machines, sur 80 presses à injecter, 75 sont des Allrounder, parmi lesquelles les modèles polycomposants. Toutes sont équipées de systèmes de robots linéaires à six axes qui peuvent prélever les pièces injectées par rangée d'empreintes. Certaines produisent directement en salle blanche ISO-7, ou sont intégrées dans une zone propre (équivalent ISO 8). « Les liens étroits que nous entretenons avec Arburg garantissent un service après-vente et un conseil en technique d’applications de haut niveau », souligne Andreas Persch. « Cette collaboration nous permet de concrétiser nos nouvelles idées. »

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn