Pièces en polyuréthane biosourcé pour le capotage de DM

Impliqué dans un projet d'injection de pièces composites à base de matières d’origine biosourcée, Allrim est désormais en mesure de fabriquer des pièces d'une longueur pouvant aller jusqu’à 2 mètres sur une nouvelle ligne de fabrication automatisée et modulable.

Implantée à Audincourt (25) depuis sa création en 1984, Allrim est spécialisé dans la fabrication de pièces techniques de hautes performances. Forte d'une double expertise de chimiste et de plasturgiste, l'entreprise maîtrise la technique d’injection de mousse de polyuréthane rigide et réalise notamment des pièces de capotage pour dispositifs médicaux et des éléments fonctionnels de machines spéciales pour les hôpitaux.

A titre d’exemple, Allrim a travaillé en collaboration avec le fabricant Germitec afin de lui fournir des habillages et des portes destinés à sa machine Chronos, un système de désinfection par UV-C pour les sondes d’échographie. Notons que cet équipement a remporté le prestigieux Prix Galien dans la catégorie "Dispositifs Médicaux".

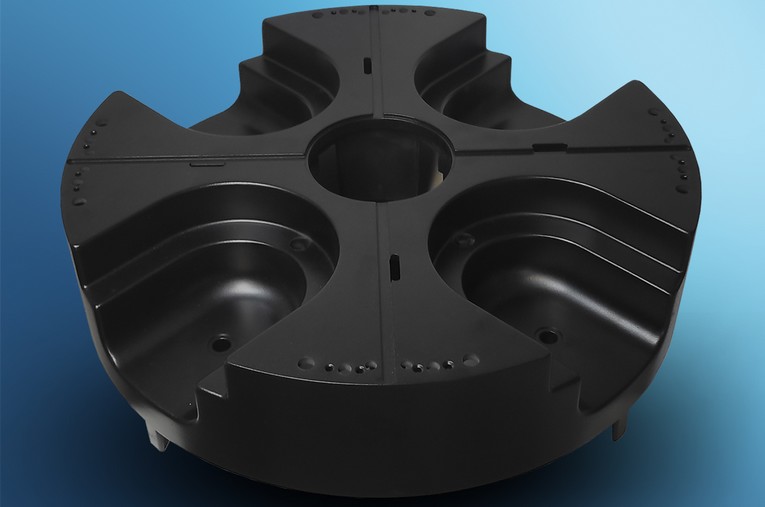

Les équipes d’Allrim ont également mis leurs compétences au service de la société I2A en vue de produire des tambours rotatifs pour l’automate SIRscan ORION, qui réalise l’incubation, la lecture et l’interprétation automatique des antibiogrammes en hôpital.

Depuis 2017, Allrim étudie de nouvelles matières premières issues du végétal. Dans ce cadre, le projet CAPTUR (Composites APplications pour Technologie URéthane biosourcée) subventionné par l’Etat français grâce au plan France Relance, a permis de développer une nouvelle technologie d’injection de pièces composites de grandes dimensions à matrice polyuréthane biosourcée renforcée par des fibres naturelles. Enregistré sous la marque Ecoplast Technology, ce procédé permet de fabriquer des éléments ou des capotages de machines présentant un taux de matières d’origine biosourcée supérieur à 75 %. Destinées à un très large panel d'applications, par exemple les équipements médicaux, ces pièces respectent les directives du gouvernement français concernant la réduction de 35 % de l’empreinte carbone de l’industrie à l’échéance 2030.

Allrim est désormais en mesure de fabriquer des pièces d'une longueur pouvant aller jusqu’à 2 mètres sur une nouvelle ligne de fabrication automatisée et modulable pour des volumes annuels de 100 à 10000 pièces. Peinture et texturation de surface sont également possibles, par exemple un aspect carbone.

A noter que cette entreprise, qui emploie 15 personnes, a déposé 4 brevets depuis 2017, seule ou en partenariat avec l'Insa de Lyon, notamment pour la technologie Bioflex (90 % biosourcé, sans Bisphénol ni CMR). Cette innovation permet de réduire l'empreinte carbone des adhésifs et composites à matrice epoxy.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn