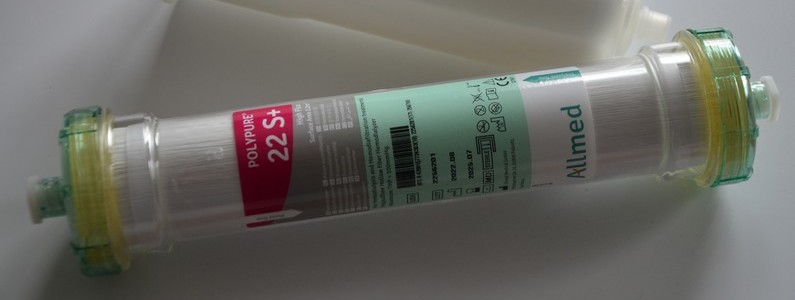

Ermo collabore à la compétitivité des produits de dialyse d’Allmed Group

Afin d'améliorer la qualité de ses filtres d'hémodialyse, Allmed Group a confié à Ermo, son partenaire de longue date, la remise à niveau de son outillage d'injection. Nous avons interviewé Didier Berger, expert en plasturgie chez Allmed Group, pour en savoir plus sur cette collaboration qui s'inscrit dans la durée.

Par Patrick Renard

Didier Berger est en charge de l'amélioration de la transformation des thermoplastiques chez Allmed Group (crédit photo : Allmed Group).

Pouvez-vous nous présenter les activités de votre société ?

Allmed Group est spécialisé dans l’hémodialyse. Nous fabriquons et distribuons une gamme complète de consommables pour les traitements de l’insuffisance rénale. Le siège est en Angleterre mais la production est réalisée sur deux sites en Allemagne, et un près du Caire en Egypte où sont installées 25 presses à injection.

Pour répondre à quel besoin avez-vous sollicité les services d’Ermo ?

J’ai d'abord fait appel à Ermo en 2016 dans le cadre du renouvellement et de l’amélioration des moyens de plasturgie du groupe, sachant que les produits pour la dialyse associent les exigences des dispositifs médicaux aux contraintes de coût de production des pièces à usage unique dans un marché ultra concurrentiel.

Le positionnement d’Allmed Group en tant que fournisseur OEM de la plupart des machines de dialyse apporte des contraintes de qualité et de flexibilité supplémentaires.

La collaboration avec Ermo s'est poursuivie en 2022, avec un premier volet d’outillages commandés pour des pièces nécessitant une révision de la conception afin d’améliorer la qualité et la fiabilité produit. Allmed Group a ensuite décidé une remise à niveau de l’ensemble des outillages nécessaires à la production des tubes de dialyseur.

En quoi ces moules se distinguaient-ils des précédents et quels bénéfices en avez-vous tirés ?

Nous avons changé le concept de l'outillage au niveau de la cinématique afin de limiter le risque de contamination par l’huile des vérins hydrauliques. Le démoulage des tubes fait maintenant appel à un combiné mécanique + hydraulique. De plus les vérins sont intégrés dans le moule qui est beaucoup plus compact que les précédents.

Nous avons aussi travaillé sur la partie Hot Runner (canaux chauds) afin de réduire le volume des carottes. Cela s'est traduit par une diminution des déchets de canaux d’alimentation de 25 à 100 % en fonction des types de moule comparativement aux moules d'ancienne génération d'Allmed Group.

Sur le plan de la production, les outillages Ermo nous apportent une stabilité dans la qualité des pièces plastiques, spécialement du point de vue dimensionnel et de la répétabilité, ainsi qu’une diminution des temps de cycle.

Qu’est-ce qui, selon vous, distingue Ermo des autres moulistes et justifie votre fidélité à ce fournisseur ?

Le choix de la position d’Ermo comme premier fournisseur de moules pour Allmed Group est multifactoriel. La fiabilité globalement bonne des outillages, la réactivité et le support des équipes, ainsi que le positionnement acceptable en termes de prix pour un mouliste européen, nous conduisent à privilégier cette collaboration.

Nous avons d'ailleurs actuellement un projet en cours de livraison et trois en cours de réalisation. Le développement d’Allmed Group sur le marché concurrentiel des équipements de dialyse générera certainement de nouveaux projets, potentiellement en collaboration avec Ermo.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn