Nettoyage cryogénique : un procédé de choix pour le médical

La projection de glace carbonique (ou nettoyage cryogénique) s’impose comme une solution de référence pour le nettoyage des moules d’injection et des outillages, mais aussi l’ébavurage de pièces délicates. Cold Jet, spécialiste mondial du procédé, en explique ici tous les atouts.

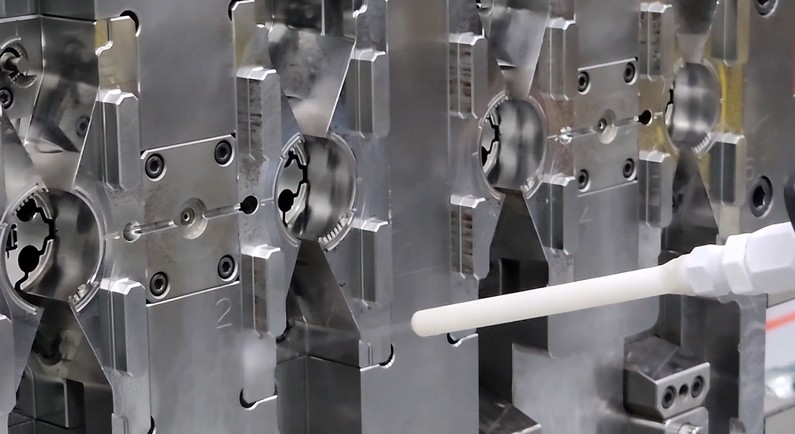

Dans l’industrie du dispositif médical (DM), le nettoyage n’est pas une "simple" opération de maintenance : c’est un levier direct de qualité, de répétabilité et de conformité. Micro-cavités, géométries complexes, tolérances serrées, matériaux fragiles… les fabricants doivent préserver l’intégrité des outillages et des pièces, tout en limitant les risques de contamination et les temps d’arrêt. C'est vrai en particulier quand il s'agit de produire des pièces médicales moulées par injection plastique.

Des résidus à déloger impérativement, en particulier dans le médical

Cas d'usage chez Poly-Med

Situé à Anderson en Caroline du Sud (USA), Poly‑Med est spécialisé dans la production d'implants à base de matériaux polymères résorbables. Pour ce faire, l'entreprise utilise des réacteurs chimiques nécessitant un nettoyage régulier pour éliminer des résidus de polymères y compris de PLA (acide polylactique), sur leurs surfaces en inox.

Le procédé employé auparavant consistait en un pré‑nettoyage avec ajout de bicarbonate de soude, et l'utilisation de grattoirs et tampons Scotch‑Brite en post‑nettoyage. Une approche qui mobilisait deux personnes pendant environ 4 heures pour nettoyer un réacteur, avec un résultat jugé peu satisfaisant en termes de profondeur de nettoyage.

Poly-Med s'est tournée vers le nettoyage par projection de glace carbonique, avec le système i3 MicroClean de Cold Jet, qui a permis à une seule personne de nettoyer l’intégralité de la cuve en 45 minutes.

Une accumulation de résidus, même minime, peut rapidement dégrader la performance d’un moule d’injection. Un encrassement des micro-cavités et évents, par exemple, peut induire des défauts d’injection, des obstructions partielles et une perte de précision. Le moindre résidu peut se traduire par des non-conformités et rebuts, avec des pièces hors tolérances, des marquages incomplets (ex. graduations sur seringues), ou des défauts esthétiques ou fonctionnels.

Autre conséquence possible : une baisse de rendement, avec des arrêts plus fréquents, des cycles perturbés, des interventions longues et répétitives. Enfin, la présence de résidus augmente le risque d’endommagement de l’outillage lié au démontage/remontage, au brossage manuel, au micro-sablage abrasif ou encore aux solvants corrosifs.

Dans les ateliers produisant des embouts de cathéters, des rampes de perfusion, des aiguilles, des tubes, des instruments chirurgicaux ou des stents, ces problématiques sont amplifiées par la miniaturisation et la complexité géométrique des outillages.

Les limites des méthodes "traditionnelles" et leurs coûts cachés

De nombreux industriels du DM ont historiquement utilisé des méthodes qui deviennent vite pénalisantes en environnement exigeant :

- le nettoyage manuel avec solvants (ex. alcool isopropylique, brosses) : une approche lente impliquant un contact direct avec le moule, avec un risque d’altération des surfaces et de variabilité opérateur ;

- le micro-sablage / microbillage : un procédé abrasif, inadapté aux pièces fragiles, générateur de déchets secondaires à gérer (et parfois à traiter comme déchets dangereux) ;

- le trempage avec produits chimiques et séchage : une méthode se traduisant par une immobilisation longue, des opérations de démontage, remontage, réchauffage… et la multiplication des manipulations.

Au final, ces approches additionnent du temps non productif, de la consommation chimique, de la gestion de déchets, et un risque accru de détérioration ou de contamination.

Le nettoyage cryogénique : comment ça marche, concrètement

Le procédé consiste à projeter du CO2 recyclé sous forme de pellets ou de microparticules de glace carbonique, accélérés à haute vitesse. L’action combinée (effet cinétique + choc thermique) rompt l’adhérence entre le résidu et la surface, sans abrasion.

Lors de l’impact, la glace carbonique se sublime, c'est-à-dire qu'elle passe de l’état solide à l’état gazeux. Cela permet de nettoyer des zones difficiles d’accès (micro-empreintes, évents, plans de joint, goupilles, zones d’éjection…), sans solvant et sans déchet secondaire, contrairement au sablage.

Nettoyer “à température de fonctionnement” : un gain immédiat sur les temps d’arrêt

Dans la plasturgie, chaque minute compte. Le nettoyage cryogénique permet de nettoyer sur place, au pied de presse, sans démontage, et surtout à température de fonctionnement.

Dans un scénario typique, l’équipe amène l’équipement de nettoyage, interrompt brièvement la production et cible les zones critiques du moule (plans de joint, cavités, évents, goupilles). En pratique, le moule peut redevenir opérationnel rapidement, sans attendre les phases longues de refroidissement / réchauffage.

Les retours d’expérience industriels rapportent une réduction de temps de traitement jusqu’à 75 % par rapport aux méthodes traditionnelles, grâce à la suppression des étapes “hors ligne” (démontage, trempage, séchage, réassemblage…).

Ébavurage de précision : protéger les pièces fragiles sans compromis

Les pièces produites par usinage ou par moulage présentent fréquemment des bavures. L’enjeu est double dans le secteur médical : les éliminer sans altérer une géométrie parfois très fine et sans laisser de résidu.

La projection de microparticules de glace carbonique permet un ébavurage non abrasif et ultra-précis. Selon les applications, certains polymères rigides (par exemple au-delà de 90 Rockwell R) réagissent particulièrement bien, et le procédé s’adapte aussi aux résines amorphes, avec des réglages appropriés.

Cet ébavurage de précision est particulièrement avantageux dans le process de production des endoprothèses en nitinol, dont la géométrie ne doit pas être modifiée. Contrairement à des procédés comme le culbutage ou des méthodes abrasives, la glace sèche évite les altérations et ne laisse pas de média résiduel.

Un vrai plus en environnement contrôlé

La production de dispositifs médicaux impose souvent des environnements contrôlés (moulage en salle propre, opérations de finition à proximité de zones propres, etc.).

Le nettoyage cryogénique est ici un atout majeur, car il ne génère pas de déchet secondaire (la glace sèche se sublime), limite la dispersion de contaminants comparativement à certaines méthodes, et peut être déployé en salle ISO 8 (et potentiellement ISO 7 avec des solutions de confinement adaptées au process).

Côté matière, Cold Jet met aussi en avant l’impératif d'utiliser de la glace carbonique répondant à des exigences industrielles reconnues : fabrication selon des référentiels de la Compressed Gas Association, qualité alimentaire, conformité aux dispositions 21 CFR 110 (FDA) et approbation USDA pour certains usages — des points qui rassurent dans les environnements exigeants.

Sécurité, économie et écologie

Au-delà de la performance de nettoyage, les bénéfices sont structurants, en matière de :

• Sécurité opérateur : réduction de l’exposition aux solvants, limitation des manipulations à chaud, et diminution des efforts répétitifs associés au nettoyage manuel.

• Coûts maîtrisés : baisse des arrêts machine, réduction des rebuts, prolongation de la durée de vie des outillages (donc moins de démontage et moins de risques de chocs ou d’usure).

• Environnement : suppression de nombreux solvants chimiques et absence de déchets secondaires (donc moins de transport/traitement de déchets).

Enfin, pour les fabricants qui visent une production plus stable et plus prévisible, le procédé peut être intégré à des cellules automatisées (robotisation), afin de nettoyer/ébavurer à fréquence régulière, avec une qualité répétable. Cela permet de réduire les dérives process, sécuriser la conformité et maximiser le TRS.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn