Des machines multi-capteurs choisies pour leur faculté d’adaptation

Soucieux d’optimiser tous ses process de production dans l’esprit de l’Industrie 4.0, le fabricant Gebr. Brasseler a choisi les solutions de mesure tridimensionnelle de Werth Messtechnik, pour leur qualité technique mais aussi pour leur capacité à s'intégrer dans le réseau numérique de l'entreprise.

Basée à Lemgo en Allemagne, l'entreprise familiale Gebr. Brasseler est connue pour sa marque Komet, synonyme de fraises dentaires de haute qualité. La société en a fait une division, Komet Medical, qui fabrique aussi des instruments rotatifs, lames de scie, broches et autres produits pour la chirurgie ORL, l’orthopédie et la neurochirurgie. Komet Medical produit par ailleurs des implants vertébraux depuis 2017, en tant que fabricant sous contrat.

L'entreprise travaille selon un système de management de la qualité conforme aux normes EN ISO 9001 et EN ISO 13485.

Des process optimisés dans l'esprit de l’Industrie 4.0

Gebr. Brasseler a décidé, il y a quelques années déjà, d’optimiser l’intégralité de son process industriel, depuis le développement du produit jusqu’à la livraison des pièces finies, dans l’esprit de l’Industrie 4.0. Pour ce faire, Brasseler a conjugué des investissements en matériels et logiciels au développement de méthodes de conception optimisées et aux flux de données numériques.

Les efforts d’optimisation ont notamment porté sur l’assurance qualité et la métrologie, qui occupera à l’avenir une part importante au sein du process de fabrication, comme le souhaite Jens Haverkamp, Directeur Général de Komet Medical : « Afin d’être conformes à toutes les spécifications, nous avons besoin de process traçables et reproductibles à tout moment. Ceci n’est possible qu’avec une technique de mesure de haute précision couvrant l’ensemble du process et intégrée à notre réseau numérique. »

Des machines multi-capteurs incontournables

Depuis longtemps déjà, la société Brasseler fait appel à Werth Messtechnik, qui propose des solutions de mesure dimensionnelle par capteurs optiques, systèmes multi-capteurs et tomographie par rayons X.

C’est ainsi que de nombreuses machines multi-capteurs ScopeCheck et VideoCheck sont utilisées à Lemgo, tant pour la mesure intégrée au process que pour le contrôle final. Jens Haverkamp justifie ce choix : « ce type de système est essentiel, en particulier pour nos instruments rotatifs et oscillants. Pour saisir différentes caractéristiques, nous avons besoin de lasers et de capteurs d’images, ainsi que de divers palpeurs. »

Komet Medical exploite notamment la machine de mesure de haute précision Werth VideoCheck FB DZ, caractérisée par un design "à pont fixe" et des guidages par paliers d’air. Afin de pouvoir utiliser les capteurs de façon flexible, la machine dispose également, en plus des trois axes linéaires, de deux axes rotatifs.

A côté d’un capteur d’analyse d’image avec grossissement constant, la machine est équipée du système optique Werth Zoom (breveté) avec un capteur de distance optique intégré, le WLP (Werth Laser Probe). Le palpeur WFP (Werth Fibre Probe), également breveté, permet de mesurer par contact et de façon très précise, des géométries extrêmement petites.

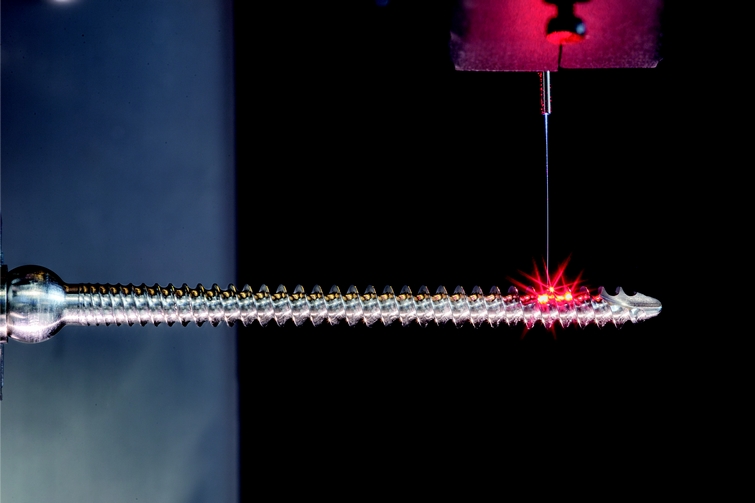

Les métrologues de Komet Medical utilisent cette machine pour contrôler, par exemple, une vis pédiculaire destinée à stabiliser des vertèbres. Pour calculer le diamètre d’âme d’un foret helicoïdal, ils se servent du capteur de contour WCP (Werth Contour Probe), qui peut également être utilisé pour réaliser des mesures de profil et de rugosité.

Pour les lames de scie, qui nécessitent d'autres types de mesure, Komet Medical utilise des machines Werth de la gamme FlatScope. « C’était la seule solution pouvant répondre à nos exigences sur cette famille de produits », souligne Axel Pieper, Chef de Groupe Engineering Qualité.

Capacité d’intégration : un critère de choix essentiel pour Brasseler

Chez Brasseler, l’adaptabilité du concept d’ensemble est un critère des plus importants dans le choix de nouveaux moyens de mesure. Axel Pieper précise: « Les machines de mesure et leurs logiciels doivent pouvoir s’intégrer à nos structures, y compris les structures numériques. Par exemple, nous avons impérativement besoin d’une superstructure de logiciel permettant une programmation hors-ligne. Et le logiciel doit aussi être en mesure d’échanger des données avec nos différents systèmes. »

En effet, pour réduire les délais de commercialisation, Brasseler a conçu la chaîne des process de façon à ce qu’elle devienne entièrement numérique. Un modèle 3D est généré dans le système de CAO à partir duquel sont dérivés, dans le système de FAO, les programmes CN nécessaires à l’usinage. En parallèle, le modèle est utilisé pour programmer, hors-ligne, la séquence de mesure dans le logiciel WinWerth. Ainsi, les métrologues de Komet Medical sont à même de créer un programme de mesure pour un nouveau produit avant même qu’une pièce ne soit produite. La programmation hors-ligne accélère le démarrage en production et laisse la machine disponible pour d’autres tâches.

Outre l’interface CAO, le logiciel de mesure WinWerth intègre également une interface QAO (Gestion de la qualité assistée par ordinateur). Werth dispose d’une division en charge d’adapter des interfaces spécifiques aux clients. « Par l’échange des données avec le logiciel de QAO, nous pouvons exploiter une partie du programme de mesure pour établir le plan de contrôle. Ceci permet de définir la séquence de contrôle, le moment auquel chaque caractéristique est mesurée et à quelle fréquence le contrôle doit être exécuté », explique A Pieper. « Les dimensions et les tolérances sont reprises à partir du programme de mesure ».

Si les programmes supportent les mesures intégrées au process, les résultats de mesure parviennent directement à un logiciel QAO/MSP (SPC) qui réalise l’analyse statistique et produit le feedback approprié. Il en résulte un ensemble de données couvrant toutes les étapes du process. Axel Pieper résume en précisant : « Nous bénéficions au final de process accélérés et d’une sécurité accrue. Des erreurs potentielles générées par une entrée manuelle sont totalement exclues. »

« Il est crucial de nous entourer de partenaires comme Werth, dont les produits peuvent être intégrés à notre réseau numérique. », conclut Jens Haverkamp, qui qualifie de précieuse la capacité de son partenaire à travailler étroitement avec des constructeurs de machines-outils et des éditeurs de logiciels de QAO.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn