Des machines de mesure optique pour contrôler des millions d’implants par an

Fabricant d'implants dentaires, l'Espagnol MPI est passé de mesures manuelles à des mesures automatiques pour concilier productivité, précision et traçabilité. Il a choisi de faire appel à une machine MTL X5 de ViciVision, particulièrement adaptée au contrôle optique de petites pièces de révolution.

Fabricant d'implants dentaires basé à Madrid, Medical Precision Implants (MPI) est une filiale du décolleteur Nagamohr, qui compte actuellement 150 employés et fabrique des millions d'implants de haute qualité par an, exportés partout dans le monde.

Le groupe espagnol a entrepris, il y a quelques années, d'augmenter ses cadences de production et d'optimiser le temps de travail de ses équipes. « Dans cette optique, nous avons décidé de faire évoluer nos méthodes de mesure en faisant appel à Metrología Sariki, fournisseur de solutions de métrologie dimensionnelle, et distributeur officiel de ViciVision en Espagne », explique Regina Bosch, Directrice Générale.

« Le besoin d'une solution assurant à la fois productivité et précision s’est imposé, sachant que les instruments de mesure traditionnels ne suffisaient plus ». Jusque là, toutes les pièces étaient en effet mesurées manuellement, avec des projecteurs de profil, des micromètres, des pieds à coulisse... et cela prenait un temps considérable aux techniciens. Cette mesure dimensionnelle est incontournable sachant que l'ajustement entre l'implant et les connexions est primordial, pour éviter le moindre jeu entre les différents éléments.

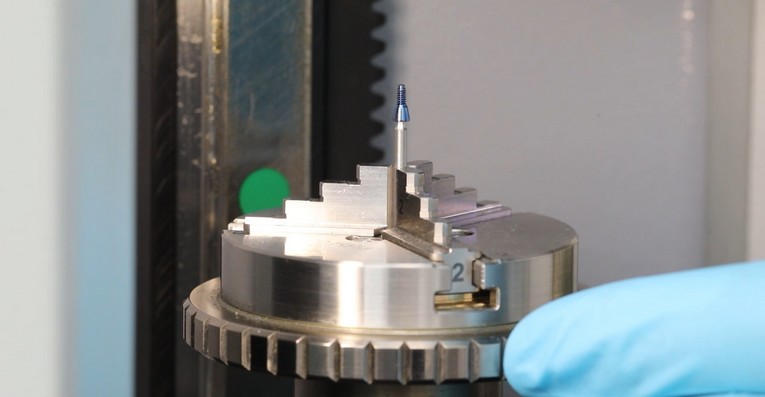

Sariki a aidé l'entreprise en lui proposant de mesurer ses pièces à l’aide d’une machine de mesure optique ViciVision MTL X5, spécialisée dans le contrôle des petites pièces de révolution. Quatre machines ont été installées : trois chez Nagamohr et une chez MPI.

Les étapes de la mise en œuvre

Même si l'installation d'un nouvel équipement peut s’avérer lourde en termes de temps et d'efforts, Regina Bosch assure que la mise en œuvre des machines ViciVision s'est déroulée de manière extrêmement fluide et sans heurts ; ce qui a permis d’atteindre rapidement leur pleine capacité.

La première étape a été la formation, par Sariki, de l’équipe interne en charge du projet. Etalée sur plusieurs jours, elle a permis d'aborder toutes les questions, pour dissiper les doutes, et de bien comprendre la machine.

ViciVIsion propose un guide (en anglais) sur la mesure spécifique aux implants dentaires et biomédicaux, à la micromécanique et à l’horlogerie. Pour le télécharger, cliquez ici.

La deuxième étape a consisté à réaliser un posage pour les pièces à mesurer. Étant donné leur taille réduite, il est important de positionner ces pièces exactement de la même manière à chaque fois.

Une fois les posages réalisés, il a fallu développer les programmes sur la machine pour toutes les références de pièces. « Cela nous a pris entre une et deux semaines, compte tenu du grand nombre de références que nous avons », explique Regina Bosch.

L'étape suivante a été la formation des opérateurs par l'équipe projet. « Aujourd'hui, ils sont capables de mesurer quasiment toutes les pièces », précise Regina Bosch. « Dernière étape, la sauvegarde des données s’est avérée un peu compliquée, mais nous en sommes venus à bout et sommes très satisfaits du résultat. Les données sont automatiquement collectées pour assurer une traçabilité fiable et précise à 100 %. Ainsi, les opérateurs ne perdent pas de temps à noter des informations à la main ».

Une mesure fiable en production toutes les 20 minutes

« Nous avons pu réduire nos délais et améliorer la qualité », témoigne Regina Bosch. « Il est indéniable que la machine de ViciVision est très complète. Elle nous a apporté de nombreux avantages, surtout parce que nous l'avons installée en production : les opérateurs ont un accès direct à l'équipement, et ils mesurent des pièces toutes les 20 minutes ».

« Une fois la machine programmée, il suffit à l'opérateur de poser la pièce et d'appuyer sur le bouton pour effectuer toutes les mesures nécessaires. Les cotes dans les tolérances et hors tolérances sont identifiées par un code couleur, vert et rouge. C'est un formidable gain de temps », souligne Regina Bosch.

Mais le gain de temps n'est pas le seul avantage que MPI tire de la ViciVision. L'entreprise fait en effet état d'une fiabilité de mesure bien supérieure à celle des méthodes traditionnelles. En outre, la sauvegarde automatique assure la traçabilité en évitant la perte de données.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn