UDI : un procédé de marquage laser fiable associé à un logiciel convivial

Pour satisfaire à l’UDI, les fabricants de DM doivent s’équiper d’une solution technique qui garantisse la qualité et la lisibilité du marquage mais qui soit également fiable et conviviale. Le constructeur de machines de marquage laser Foba a développé, en collaboration avec l’école d’ingénieurs de Furtwangen (Allemagne), un logiciel qui facilite à l’utilisateur la détermination des paramètres grâce à des valeurs préréglées adaptées à différents matériaux.

L‘exigence imposée par le RDM d‘identifier tout dispositif médical au moyen d’un code unique appelé UDI ("Unique Device Identification") fait partie des multiples préoccupations actuelles des fabricants de DM, même si le récent report d’un an de l’entrée en application obligatoire de ce nouveau règlement européen leur permet de mieux s‘y préparer. Rappelons que l’objectif recherché avec l‘UDI est d‘assurer la traçabilité du produit, de renforcer la sécurité du patient mais aussi d‘éviter les contrefaçons.

Unique Device Identification (UDI)

Alors que le système UDI élaboré par la FDA est déjà en application aux Etats-Unis et rend obligatoires l’enregistrement et l’identification des dispositifs médicaux, l’Europe s’apprête à imposer des spécifications similaires dans le cadre du RDM, dont l’entrée en vigueur a été reportée au 26 mai 2021. Si les délais de transposition ne sont pas eux aussi prolongés, l’obligation de marquage direct des produits à usage multiple s’appliquera à compter de mai 2023 pour les DM de classe III puis de mai 2025 pour les DM de classe II et de mai 2027 pour les DM de classe I.

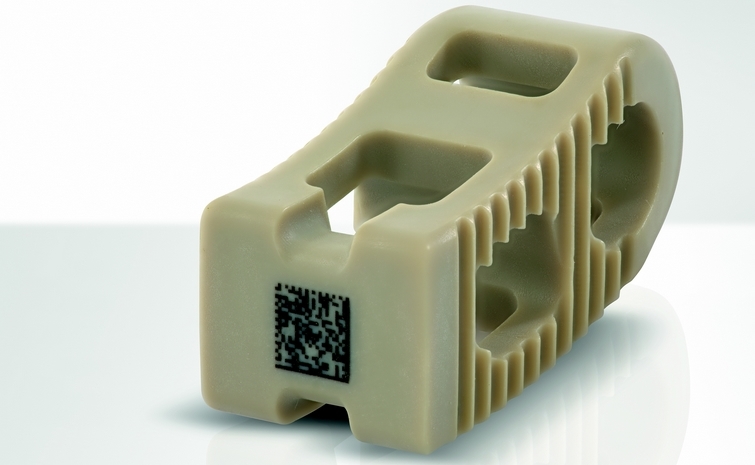

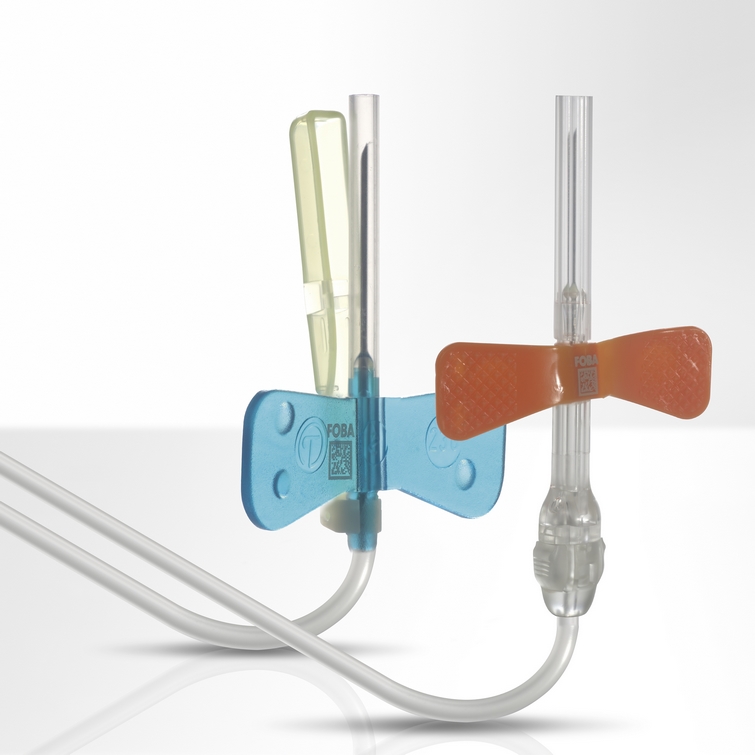

Les spécifications de l’UDI stipulent par ailleurs qu’un marquage doit demeurer durablement lisible aussi bien à l’œil nu que par machine, même s’il est soumis à de fortes contraintes pendant tout le cycle de vie du produit. Les codes marqués au laser garantissent cette lisibilité car ils ressortent bien et ne s’effacent pas. Par ailleurs, même les codes Datamatrix les plus petits demeurent lisibles à la machine en cas de manque de place à la surface du produit.

Un code UDI se compose d’un identifiant de dispositif et d’un identifiant de production, inscrits en clair sous la forme d’une combinaison de chiffres et en code-barres ou code Datamatrix lisible à la machine. Les fabricants ont le choix entre deux formats de codes UDI conformes aux standards internationaux de codification : GS1 (Global Standards One) et HIBC (Health Industry Business Communications Council), qui permettent tous deux un enregistrement rapide et univoque des produits sur tous les marchés internationaux.

Pour consulter le livre blanc de Foba sur le marquage laser dans le cadre de l’UDI, cliquer ici.

Le marquage laser est une technologie de choix pour la mise en œuvre de l'UDI. Il convient quasiment à tous les matériaux utilisés dans la fabrication de dispositifs médicaux, qu’il s’agisse des métaux, des plastiques… Selon le matériau à traiter, on peut recourir à différents procédés : le laser fibre, le laser CO2 ou le laser UV. Les systèmes de laser fibre universels sont les plus répandus car ils permettent d’obtenir de bons résultats sur différentes surfaces et sont relativement peu coûteux, tant à l’achat qu’à l’entretien. Les laser UV, quant à eux, conviennent particulièrement bien aux matières délicates comme le silicone, la céramique ou le verre, du fait de leur faible apport en énergie. Enfin, les laser CO2 sont davantage employés pour le marquage des plastiques ou de matériaux organiques comme le bois.

Différents procédés d'identification sur le métal ou le plastique

Parmi les procédés d’identification au laser, il convient de distinguer entre la gravure qui consiste à enlever de la matière dans la couche supérieure de la pièce par évaporation et le marquage à proprement parler, lors duquel l’énergie thermique provoque un changement de teinte au niveau de la couche supérieure de matière sans en retirer. Les effets du marquage laser sont variables : il provoque une coloration foncée sur les métaux ferreux, cette couche oxydée pouvant aussi prendre d’autres teintes.

Pour le marquage des plastiques, on parle de changement de couleur vers une teinte plus claire ou plus foncée au niveau d’une surface lisse ainsi que de moussage, un phénomène d’éclaircissement de la matière mais aussi de modification de la structure à la surface. Autre procédé d’identification laser sur les plastiques : l’enlèvement de matière. Le faisceau laser enlève alors une épaisseur précise de matière de manière à laisser apparaître une couche inférieure d’une autre couleur.

Dans tous les cas, il est impératif de régler les paramètres pour chaque nouvelle opération de marquage. Toute variation de l’apport énergétique a une incidence sur le résultat du marquage. Ainsi, il est souvent nécessaire de procéder à de nombreux essais lorsque le matériau à marquer change. En outre, des matériaux de même nature ont rarement les mêmes propriétés. C’est le cas par exemple quand on a affaire à des inox du même type provenant de fournisseurs différents. Cela peut représenter un véritable défi pour l’opérateur, selon l’expérience dont il dispose déjà dans ce domaine.

« Nos clients ont besoin d‘obtenir le marquage optimal dans un délai minimum. Ils veulent éviter d‘avoir sans cesse à demander conseil à nos experts », indique Christian Söhner, qui est en charge du marché médical chez Foba. « De ce fait, nous avons défini, en collaboration avec un fabricant d’instruments chirurgicaux et d’implants, les exigences élémentaires à prendre en compte dans le logiciel d‘utilisation ». La dernière version du logiciel de marquage Foba intègre ces données et propose des paramètres pré-réglés pour différents types d’inox ou de plastique. Cette nouvelle fonctionnalité appelée "Parameter-Expert" permet à l’opérateur de parvenir à un très bon résultat de marquage sans devoir procéder à de multiples adaptations.

Simplifier la tâche des utilisateurs

Pour optimiser cette fonctionnalité, Foba a accompagné un étudiant de la filière "Génie des Matériaux" de la HFU (Ecole d’Ingénieurs de Furtwangen dans le sud de l’Allemagne) dans le cadre d’un projet sur le marquage d’un inox de type 1.4021 (X20Cr13). « Je voulais trouver le réglage des paramètres qui permette d'aboutir à des codes Datamatrix parfaitement lisibles et résistants à la corrosion », explique Leonhard Bader, étudiant en 2ème semestre qui a saisi l’opportunité de travailler, tant d’un point de vue pratique que scientifique, sur le système de marquage laser fibre mis à disposition par Foba sur le campus de Tuttlingen. Dans le cadre de ce projet, l’étudiant a pris en compte les incidences de la passivation, une opération impérative après le marquage laser de l’inox pour éliminer les modifications de matière à la surface et assurer la résistance à la corrosion. Pour démontrer la qualité du marquage, les codes Datamatrix ont été lus à l’aide d’un équipement de test.

Dans tous les cas, l’objectif est de parvenir à un marquage de couleur foncée qui ressorte bien, sans incidences thermiques trop importantes sur la matière et sans risque de corrosion pour la pièce. Il existe une multitude de paramètres réglables grâce à l’interface du logiciel de marquage. Parmi les données de base figurent la puissance laser (elle se situe généralement entre 5 et 100 Watt), la vitesse de déplacement (mm/s), la fréquence des impulsions (kHz) ainsi que la constance de répétabilité (pour intensifier le marquage à un endroit donné). D’autres grandeurs ont également une incidence, comme par exemple la largeur d’impulsion (ns) ou encore la distance entre l’objectif et la zone de marquage.

« Du fait du nombre relativement important d’exigences techniques, les efforts d’innovation sur le logiciel doivent porter avant tout sur sa convivialité », explique Christian Söhner. Selon lui, un logiciel de marquage performant doit minimiser l’effort de l’opérateur, automatiser le marquage le plus possible, et être doté d’une interface qui permette un marquage à l’unité ou en série.

Un logiciel de marquage innovant

Parmi les nouveautés apportées au logiciel de Foba, figure une interface utilisateur accessible à partir de n'importe quel appareil mobile, pourvu qu'il soit connecté à internet. Combiné à un système de marquage relié à une caméra, ce logiciel permet d’orienter le faisceau laser précisément sur l’objet et de contrôler le produit en amont et en aval.

Pour la fabrication de petits lots ou de lots de taille moyenne, on emploie généralement un poste de marquage isolé équipé d‘une cartérisation de classe 1. En revanche, une fabrication en série nécessite souvent l’intégration d’un système de marquage au sein d‘une ligne de production et il est important ici que la connexion avec le logiciel puisse s’effectuer sans problème et que le montage des composants laser se fasse de manière simple et flexible. Le faible encombrement joue également un rôle important. Les systèmes de marquage Foba prennent peu de place dans une ligne de production et offrent une grande flexibilité et une grande facilité de montage.

Mise à disposition de l'enregistrement d'un webinaire sur l'UDI

Après avoir organisé avec succès deux webinaires sur l'UDI à destination des fabricants de dispositifs médicaux francophones, Foba invite les entreprises qui n'ont pas pu participer à ces webinaires à se procurer l'enregistrement correspondant. Pour cela, il suffit de cliquer ici.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn