Mesures pour système MSP : quel mode d’importation choisir ?

La maîtrise statistique des procédés (MSP ou SPC) permet d'améliorer la qualité de production de façon proactive. Elle suppose de recueillir de nombreuses mesures. Cet article* se concentre sur le mode d'importation des fichiers de mesure.

En même temps qu’elle fabrique des produits, toute entité de production dans le domaine médical fabrique également … des mesures. Les mesures sont partout : on mesure tout, partout, tout le temps et parfois plusieurs fois !

Ces mesures permettent de nourrir le système de maîtrise statistique des procédés (MSP, ou SPC en anglais). Rappelons que la démarche MSP a pour but de maîtriser l’ensemble des composantes qui permettent de fabriquer un produit (machine, opérateur, gammes de fabrication/réglage, environnement et matière), donc l’ensemble des causes de variabilité dans la production.

Une démarché proactive, contrairement à l'inspection finale

Croire que l’inspection finale est la seule façon de garantir sa qualité est une erreur. Dans de nombreuses entreprises, la qualité est fonction uniquement du nombre de rebuts ou de dérogations (le produit n’atteint pas le niveau de qualité prévu, mais il est autorisé à poursuivre dans le flux "normal"). Ce type de mesure ou d’évaluation est uniquement réactif, et bien que fournissant une certaine image du niveau de qualité, il ne peut réduire les coûts de non-qualité de manière proactive.

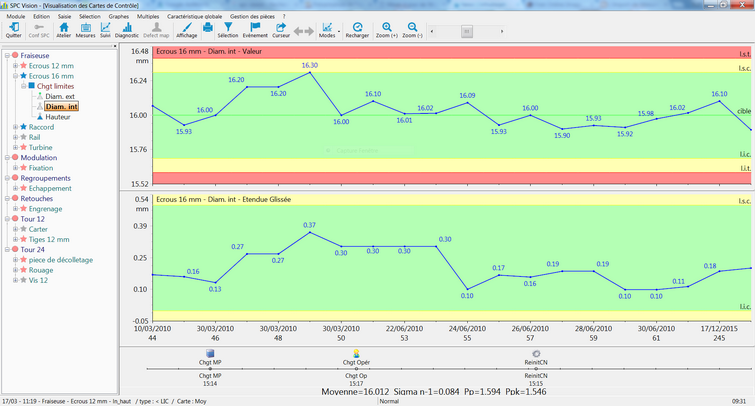

La méthode MSP répond au besoin évident de mise en place d’un système surveillant les causes et les effets de la "mauvaise qualité". Cela inclut un suivi de rendement RFT (Right First Time : bon du premier coup), un suivi des reworks, des dérogations, des capabilités des processus (Cp, Cpk), des alarmes et des tendances visibles dans ce que l'on appelle les cartes MSP. Ce sont ces mesures qui permettent d’identifier vraiment les causes de non qualité et finalement d’augmenter la productivité. Avec ce suivi tout au long de la chaîne de production, on peut se focaliser sur la détection des causes afin de les éliminer.

Les mesures recueillies dans le cadre d'un système MSP vont servir plusieurs fois :

- En temps réel pour valider ou non la conformité du produit (médicament, matériel médical, ampoule...)

- A court terme pour déclencher ou non une alarme statistique

- A moyen terme pour calculer un Cp/Cpk (indices de capabilité potentielle et réelle du procédé)

- A long terme pour surveiller l’évolution des capabilités dans le temps

Différentes façons de recueillir les données

La première étape de toute cette chaîne est donc l’acquisition des mesures dans le système MSP. Elle peut se faire par saisie manuelle, par le biais d'instruments connectés (balance reliée par USB ou RS232 par exemple), ou par importation d’un fichier de mesures (machine 3D ou autre).

C’est ce dernier cas qui nous intéresse, avec encore deux possibilités :

- L’import semi-automatique : le contrôleur sélectionne son fichier et valide la mesure ; il est responsable.

- L’import automatique : le fichier est automatiquement digéré par le système, les cartes et les alarmes se créent "toutes seules" ; tout est transparent.

L’import semi-automatique

Ce type d’import permet de continuer à responsabiliser le contrôleur. Celui-ci doit sélectionner sa gamme dans le logiciel, choisir son fichier de mesures, compléter éventuellement des champs de traçabilité ou d’identification, visualiser les mesures importées (avec par exemple un code couleur cote rouge/cote verte) et enfin valider cette mesure.

L’opération manuelle de "re-saisie" des mesures (sans aucune valeur ajoutée) a donc été éliminée, mais tout le reste du processus est là. L’opérateur va donc être averti en temps réel si une alarme se déclenche ou s’il y a un problème de mesures. Il peut éventuellement repositionner le produit et déclencher le contrôle à nouveau s’il se rend compte d’une mesure incorrecte.

Avantage important, le format du fichier de mesures peut être simpliste : uniquement le nom des cotes et les mesures, puisque l’identification de la production et le renseignement des champs de traçabilité peut s’effectuer "manuellement".

Il convient d'ailleurs de noter que cette traçabilité des enregistrements permet de satisfaire aux exigences réglementaires (FDA CFR 21 Part II, ISO1348) avec les signatures électroniques associées.

L’import automatique

Ce type d’import est complètement transparent. Les moyens de mesure vont produire des fichiers qui vont être déposés dans un répertoire scruté régulièrement par le système. Quand un fichier est détecté, il est lu et traité : les mesures et les alarmes sont créées. Il n’y a donc besoin d’aucune interaction humaine pour cette phase d’acquisition. Bien sûr, l’analyse des cartes et alarmes reste à faire par l’opérateur.

Attention : le format de fichier de mesures doit être plus complet et complexe : il doit contenir l’identification de la production (part number, gammes, machine…), du produit (numéro de série, OF) et les champs de traçabilité. Tous ces renseignements auront été saisis par ailleurs, que ce soit lors du process de mesure (logiciel machine 3D) ou dans le programme d’interface.

Une implication plus ou moins grande de l'opérateur

Au niveau du processus de contrôle, il ne faut pas opposer import semi-automatique et import automatique, mais mesure impliquant l’opérateur et mesure transparente.

En cas d’import automatique (totalement transparent), il faut réfléchir à une organisation adéquate : les cartes se construisent et les alarmes se lèvent automatiquement mais doivent être suivies par l’opérateur ou la personne désignée. Cette dernière doit visualiser les cartes régulièrement ou être avertie par mail le cas échéant.

Au niveau pratique, voire philosophique, on va essayer de privilégier le premier cas (import semi-automatique). On veut en effet réagir au plus vite et au plus près de son procédé de fabrication. Cela implique une appropriation de la démarche par les opérateurs eux-mêmes.

Pour choisir entre ces deux fonctionnements, la question à se poser n’est pas "est-ce que je peux faire de l’import automatique ?", mais "est-ce que je le veux ?".

*extrait d'informations publiées dans le blog d'Infodream. Les captures d'écran ont été réalisées à partir du logiciel Infodream SPC Vision.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn