Des adhésifs biocompatibles adaptés à différents besoins d’assemblage

Avec sa marque Loctite, Henkel Adhesive Technologies propose plus de 40 adhésifs biocompatibles. Deux d'entre eux ont été récemment mis en œuvre pour relever les défis d'assemblage d'aiguilles à fistule et de tubulures médicales réclamant un large éventail de qualités.

La division Adhesive Technologies de Henkel se présente comme le premier producteur mondial d'adhésifs, de produits d'étanchéité et de revêtements fonctionnels. Pour ce faire, elle s'appuie notamment sur la marque Loctite et propose des solutions d'assemblage adaptées aux besoins des fabricants de nombreux types de dispositifs médicaux.

Ces solutions incluent plus de 40 adhésifs couvrant de multiples technologies. Les adhésifs pour dispositifs médicaux Loctite sont testés selon les protocoles Henkel basés sur les normes de biocompatibilité ISO 10993. Ces produits confèrent des avantages divers selon les applications visées : stérilisabilité, collage de substrats différents et difficiles, fixation rapide, répartition homogène des contraintes... L'offre de Henkel Adhesive Technologies comprend également des équipements de distribution, de polymérisation et de surveillance de processus de haute qualité.

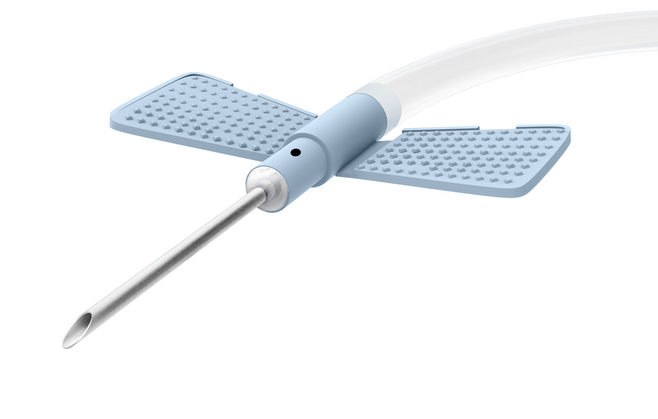

Assemblage d'aiguilles à fistule

L'une de ces solutions a récemment satisfait un fabricant d'aiguilles à fistule qui rencontrait des soucis de reproductibilité et de fiabilité dans son processus d’assemblage. A cela s'ajoutaient des problèmes de manque de résistance à la traction, de support technique et d’approvisionnement. Le salut est venu de l'adhésif acrylique à polymérisation LED rapide Loctite AA 3922, couplé à un équipement de dépose et de polymérisation.

Pour assembler des aiguilles à fistule, il s'agit de coller de l'inox sur du PVC (crédit photo : Henkel).

L'adhésif répondait aux besoins, avec :

- une polymérisation LED monocomposant simple et rapide,

- une adhérence élevée aux substrats cibles (acier inoxydable et PVC),

- la fluorescence pour l’inspection des pièces,

- des tests de biocompatibilité effectués selon la norme ISO 10993.

Les avantages obtenus :

- des performances accrues grâce à une force d’adhérence supérieure,

- une réduction des taux de rejet et une amélioration de la précision grâce à l’équipement de dépose et de polymérisation,

- une amélioration du suivi qualité grâce à la fluorescence de l’adhésif,

- la cohérence de l’approvisionnement et du support technique.

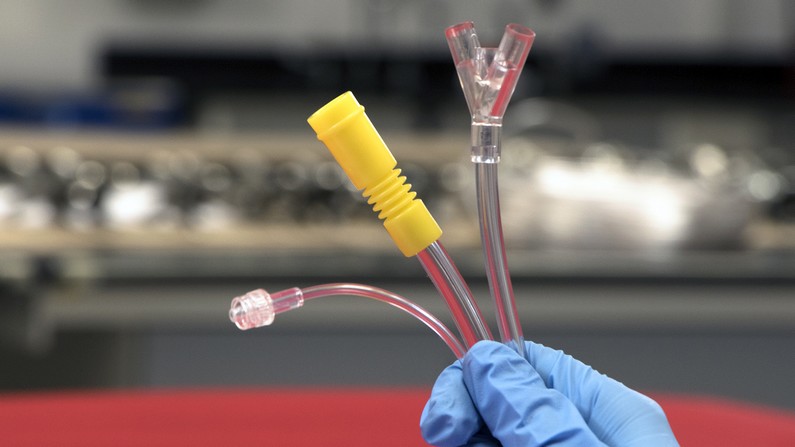

Assemblage de tubulures médicales

Autre exemple récent, un fabricant était confronté à des coûts de mise au rebut et de main-d’œuvre importants dans le cadre de l’assemblage de ses tubulures médicales. Une soudure au solvant était utilisée pour fixer la tubulure en EVA (éthylèneacétate de vinyle) à différents matériaux de connexion, notamment du PVC et de l’ABS. La variabilité dimensionnelle des tubulures occasionnait divers jeux qui ne pouvaient pas toujours être comblés et collés en toute sécurité à l’aide du procédé à base de solvant. Une variation supplémentaire était causée par le caractère majoritairement manuel du procédé.

Loctite a proposé une solution basée sur son produit 4311, un adhésif instantané à double polymérisation (lumière et humidité), associé à un équipement de dépose et de polymérisation LED semi-automatique.

Cette solution se caractérise par :

- une polymérisation LED monocomposant simple et très rapide,

- la possibilité de combler les jeux variables occasionnés par les diverses tubulures,

- des joints hermétiques obtenus en quelques secondes,

- la fluorescence pour l’inspection des pièces,

- des tests de biocompatibilité effectués selon la norme ISO 10993,

- une utilisation adaptée aux dispositifs médicaux à usage unique et réutilisables,

- une application simple, précise et rapide à l’aide de l’équipement de dépose et de polymérisation.

Les avantages obtenus :

- une réduction des rebuts et des reprises de plus de 30 %,

- une augmentation de la productivité grâce à une polymérisation rapide et une procédure en une seule étape,

- une amélioration de la précision et réduction des coûts de main-d’œuvre grâce au caractère semi-automatique de l'équipement.

On notera qu'en France, Henkel dispose de 25 ingénieurs commerciaux et d'un laboratoire, à Boulogne-Billancourt (92), permettant d'effectuer des essais en partant du cahier des charges du client.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn