Vers une nouvelle génération de DM de restauration tissulaire grâce à l’électrofilage

Les travaux vont bon train au sein du projet Tissyou, qui vise à développer un biomatériau de régénération tissulaire imitant la peau humaine. C'est à Rescoll que revient la responsabilité de fabriquer la matrice en polymère en s'appuyant sur son savoir-faire en matière d'électrofilage.

Marilys Blanchi, chef de projet R&D chez Rescoll

La cicatrisation est un mécanisme complexe qui connaît des limites : certaines plaies aiguës ou chroniques ne parviennent en effet pas à cicatriser naturellement. Elles occasionnent alors de vives douleurs et impactent la qualité de vie des patients.

Les matériaux synthétiques utilisés pour réparer les plaies ne répondent pas entièrement aux besoins, car ils sont incapables d'imiter la peau humaine réelle et n'offrent pas d'échafaudage fonctionnel et personnalisable pouvant s'adapter à des pathologies spécifiques.

Sur le plan expérimental, les modèles de peau manquent d'une matrice dermique active avec des fibroblastes pour produire et moduler des composants fonctionnels de la matrice extracellulaire.

C'est la raison d'être du projet TISSYOU, qui vise à développer des biomatériaux synthétiques et acellulaires présentant des propriétés proches de celles de la peau humaine. Issu de travaux de R&D menés ces 15 dernières années à Besançon par des équipes de chercheurs du CHU (Inserm CIC 1431) et l’unité de recherche RIGHT (Inserm UMR 1098), le projet bénéficie d’un financement du programme commun Eurostars-2, issu du programme-cadre européen Horizon 2020 de l'Union européenne.

Le consortium se compose des partenaires suivants :

- les unités de recherche Inserm CIC 1431 et Inserm UMR 1098 pour la qualification du biomatériau, le management réglementaire et la préparation puis la conduite des futurs essais cliniques chez l’Homme ;

- Rescoll (Pessac, France) pour la production industrielle du biomatériau ;

- Straticell (Belgique) pour la mise au point de nouveaux modèles de peau artificielle in vitro ;

- Ludwig Boltzmann Institute (Autriche) pour l’évaluation de la sécurité et de l’efficacité du biomatériau dans des modèles précliniques.

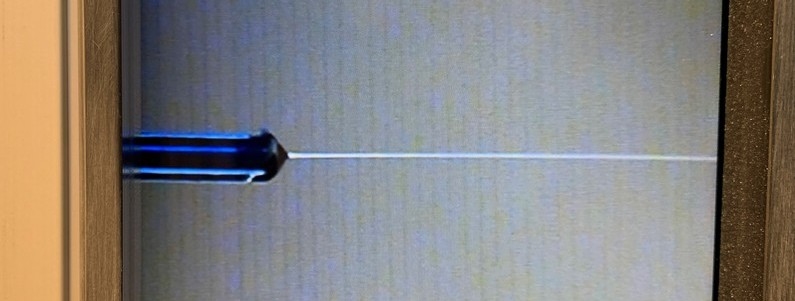

L'architecture du biomatériau comprend une couche dermique et une couche épidermique dans un seul produit (Crédit photo : Rescoll).

Une matrice bicouche imitant la peau humaine

Le défi de ce projet est de pouvoir créer des néo-tissus fonctionnels et de bonne qualité.

Le développement du biomatériau consiste en une matrice bicouche anatomo-mimétique qui présente des propriétés biomécaniques optimisées imitant la peau humaine. Son architecture comprend à la fois une couche dermique et une couche épidermique dans un seul produit capable d'activer les cellules cutanées, qu'elles soient cultivées in vitro ou recrutées in vivo.

L'ultra-équivalence du biomatériau améliorera la fonction cellulaire et la reconstruction de la peau sur toute son épaisseur, ainsi que la cicatrisation des plaies in vivo.

Des échafaudages créés par électrofilage

Spécialiste de l’électrofilage (electrospinning), Rescoll prendra en charge la fabrication du biomatériau fonctionnalisé. Les matériaux – dont aucun n’est d’origine animale - des deux couches différentes ont été strictement sélectionnés pour leur qualité biologique mais aussi leurs propriétés mécaniques. L'entreprise assurera également la validation du dispositif final au sein de ses laboratoires accrédités COFRAC.

Dans le domaine biomédical, l’électrofilage permet d’obtenir des membranes constituées en "échafaudages" très prometteurs pour l’ingénierie tissulaire des tissus mous. Cette technique d’étirage sous champ électrique parvient à mettre en forme un (ou plusieurs) polymère pour obtenir un filament continu dont le diamètre est ajustable entre quelques dizaines de nanomètres et quelques micromètres. Grâce à ce procédé, il est possible d’obtenir des biomatériaux avec des niveaux de porosités très favorables à l’adhésion cellulaire. C’est un procédé très flexible permettant de moduler avec beaucoup de finesse les propriétés du biomatériau selon un cahier des charges donné et en fonction des matériaux et des paramètres sélectionnés.

Une prolifération cellulaire différenciée selon la couche

Au cours des deux dernières années, les travaux effectués au sein du projet TISSYOU se sont concentrés sur l’optimisation et la comparaison des propriétés mécaniques avec le tissu vivant, ainsi que sur l’étude du comportement des cellules au niveau des différentes couches du matériau. Il a été démontré que, selon la couche, il est possible d’obtenir une prolifération cellulaire différenciée. Les premiers essais in vivo permettront de démontrer les capacités de cicatrisation améliorée avec l’aide du biomatériau comme support. Une étude d’impact de la technique de stérilisation a également été menée afin de choisir la méthode la moins destructrice pour le biomatériau et dans des conditions acceptables d’un point de vue réglementaire.

Parmi les évolutions déjà envisageables figure l’incorporation de principes actifs afin d’intégrer de nouvelles fonctionnalités au dispositif et de l’adapter d’autant mieux à différentes pathologies.

La mise sur le marché de dispositifs médicaux innovants est difficile, d'autant que le contexte réglementaire est de plus en plus lourd. Cet aspect a été pris en compte dès le démarrage du projet dans le choix des matériaux et des procédés. Ainsi, tous les matériaux sont certifiés et disponibles dans le commerce. Tous les processus sont normalisés et toutes les conceptions répondent aux besoins cliniques, en étant adaptées aux procédures chirurgicales. Ceci afin de garantir que les conceptions et les résultats aient des perspectives industrielles et sociétales.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn