MIP Plastic internalise l’impression 3D et le comptage particulaire

Acteur majeur de la plasturgie française dédiée au secteur de la santé, MIP Plastic a fait l'acquisition d'une machine de fabrication additive et s'est doté d'un laboratoire d’analyse particulaire sur pièces. Deux nouveaux investissements au service de l'accompagnement des industriels des technologies médicales et de la pharma.

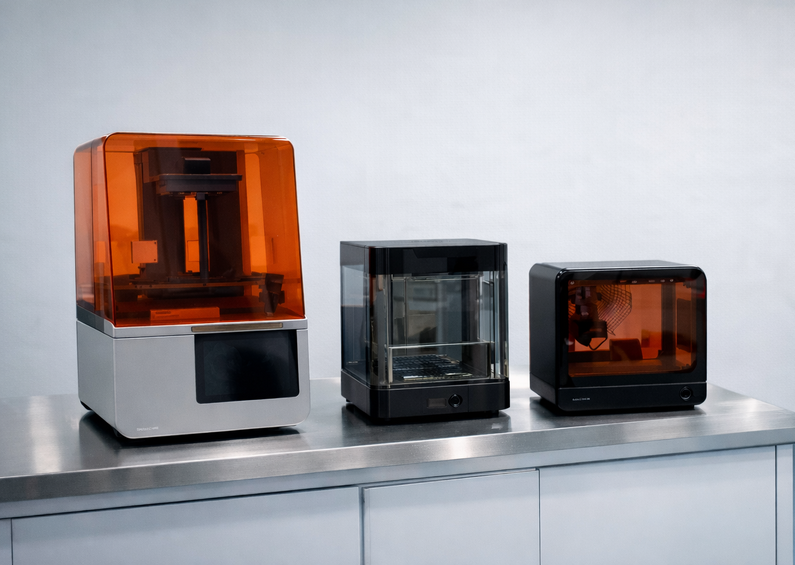

Spécialisé dans l'extrusion et l'injection plastique, le groupe MIP Plastic a complété sa panoplie d'équipements en investissant dans une machine de fabrication additive, qui lui permet de concilier flexibilité, rapidité et maîtrise de l’environnement de production. Dédié à l’impression de pièces en résines biocompatibles, cet outil est destiné à jouer un rôle clé dans l’accompagnement des clients du groupe en ouvrant de nouvelles perspectives tout au long du cycle de développement des dispositifs médicaux.

Installée au sein d’une salle propre ISO 7, l'imprimante 3D permet de réaliser des pièces destinées au prototypage, aux essais précliniques mais également à la production de petites et moyennes séries, dans un environnement contrôlé. Les possibilités d’impression avec des résines rigides, souples, opaques ou transparentes, offrent une grande liberté de conception et facilitent l’adaptation des propriétés mécaniques et fonctionnelles aux besoins spécifiques des dispositifs médicaux.

Au-delà des aspects techniques, l’utilisation de la fabrication additive en salle propre contribue à une meilleure cohérence des pratiques industrielles, notamment en limitant les manipulations et en favorisant la continuité entre conception, essais, validation et production. Cette approche facilite également l’intégration des pièces imprimées dans des démarches qualité existantes, sans alourdir les processus de développement.

Pour l'équipe R&D de MIP Plastic, cette solution permet de réduire significativement les délais de développement et de multiplier les itérations de conception selon les cahiers des charges des clients. En ajoutant cette technologie dans son offre, le groupe dispose d'un outil performant favorisant une mise sur le marché plus rapide des dispositifs médicaux, tout en répondant aux exigences d’innovation et de fiabilité du secteur.

Le comptage particulaire pour maîtriser la propreté des pièces d’injection

Face à l’évolution des exigences réglementaires et des cahiers des charges clients, la maîtrise de la propreté particulaire des composants est devenue un enjeu majeur dans le secteur pharmaceutique et des dispositifs médicaux. C'est pourquoi MIP Plastic a mis en place un laboratoire d’analyse particulaire sur pièces, intégré à son site de Villeneuve en Perseigne. L'acquisition d'une machine de comptage particulaire permet de réaliser les analyses en interne, en complément de la maîtrise de l’environnement de production en salle propre.

Le comptage particulaire constitue un outil essentiel pour évaluer la contamination particulaire présente sur les pièces injectées, qu’il s’agisse de contrôles en phase de développement, de validation de procédé ou de suivi en production. Disposer d’un moyen de mesure interne permet d’obtenir des résultats plus rapides et exploitables, sans dépendre de délais liés à des analyses externes.

Au-delà du gain de temps, l’internalisation du comptage particulaire contribue à une meilleure continuité entre fabrication et contrôle. Les pièces peuvent être évaluées dans des conditions maîtrisées, avec une répétabilité accrue des mesures, ce qui renforce la fiabilité des données collectées tout au long du cycle de développement.

Cette capacité interne de comptage particulaire s’inscrit comme un outil d’aide à la décision, permettant d’améliorer la qualité des composants, de sécuriser les phases critiques du développement et de répondre plus efficacement aux exigences réglementaires.

A voir sur le stand 4G56 de Pharmapack 2026.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn