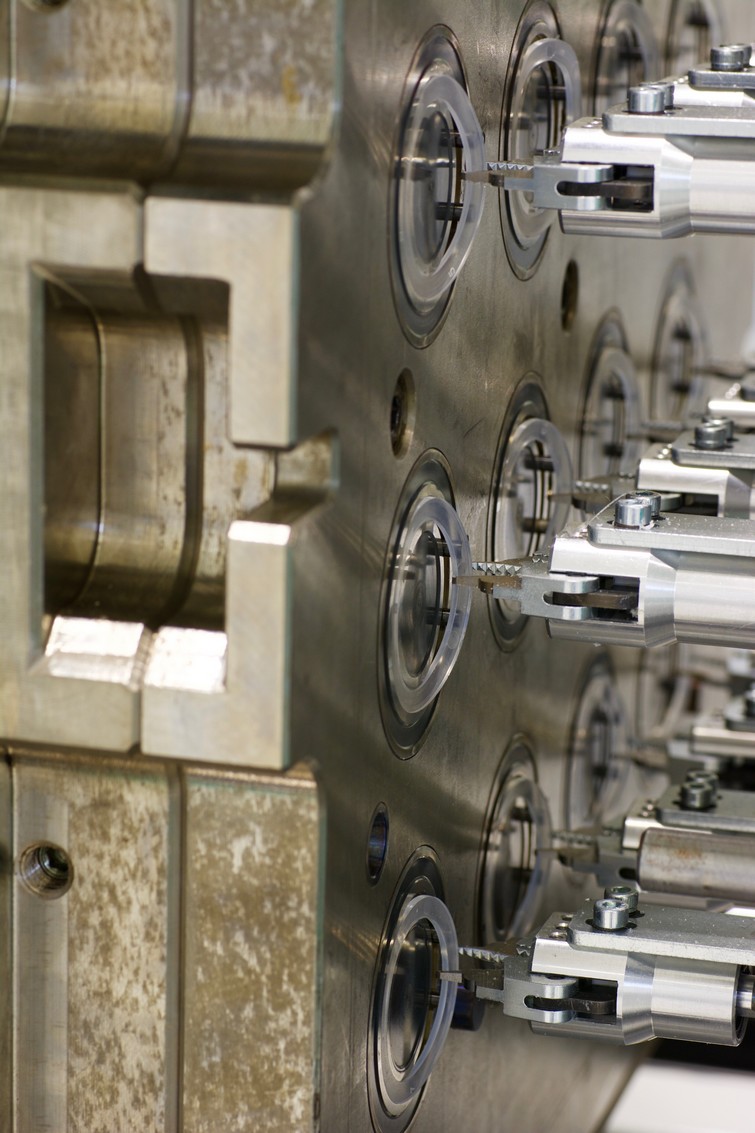

Automatiser la production de pièces en LSR (silicones liquides)

Afin de satisfaire aux exigences de ses clients et à l’évolution de la réglementation des dispositifs médicaux, Progress Silicones a engagé depuis plusieurs années un programme d’investissement conséquent visant à améliorer sa fiabilité et sa compétitivité pour la production de pièces en silicone liquide (LSR). Son credo : l'automatisation, la robotique et la communication.

La société Progress Silicones, qui a soufflé ses 30 bougies fin 2015, n'entend pas se reposer sur ses acquis. Même si ses nombreuses années d'expérience constituent un atout précieux à faire valoir auprès de ses clients, l'entreprise cherche continuellement à rendre son processus de production le plus fiable possible. Ses motivations : ne rien laisser au hasard lors des procédures QI-QO-QP et garantir la sécurité de ses produits, une exigence qui tend à se généraliser dans le secteur du dispositif médical.

Pour cela, Progress Silicones a équipé l'ensemble de son parc machines de toutes les options permettant de recueillir et de traiter les paramètres de production. La société souhaite ainsi rendre son processus de production totalement autonome et minimiser l'intervention humaine. Elle garantit aussi par ce biais une limitation du risque de pollution en salle blanche - qu'elle soit particulaire, biologique...

Toutes les presses sont équipées de robots de dernière génération ainsi que d’accessoires de tri, d’évacuation et de conditionnement automatique. Dans un proche avenir, l’ensemble du parc sera doté d’un système de gestion informatisé de type ALS (Arburg) connecté à la GPAO (Gestion de Production Assistée par Ordinateur).

Les moules (blocs froids avec busettes) sont conçus de manière à pouvoir fonctionner en automatique 24 heures/24 et 7 jours/7 pour produire des pièces sans reprise.

Les étuves ont été munies de différents capteurs afin de suivre en temps réel le bon déroulement des opérations et de garder les enregistrements. L’étuvage constitue en effet une opération importante et bien plus délicate qu’on ne l’imagine, aux dires du président de l'entreprise Benoît Maire.

Une traçabilité totale des productions en salle blanche

La salle blanche est également équipée de traceurs et de capteurs reliés à une unité de centrale de traitement de type GTC (gestion technique centralisée) permettant :

- d’une part de suivre en temps réel les paramètres de process importants (température, pression, humidité, taux d’encrassement des filtres à particules) et de pouvoir en modifier certains à distance via le web ;

- d’autre part d’avoir en permanence sous les yeux, sur place ou à distance via le web, les indicateurs de fonctionnement des diverses composantes de l’installation (groupe froid, ventilateurs de brassage, filtres, humidificateurs etc.). Il est ainsi possible de détecter un dysfonctionnement éventuel et de recourir à la télémaintenance avec l'aide du constructeur de la salle blanche.

Tous les paramètres d'avant et d'après traitement sont conservés 5 ans minimum, afin d'assurer une traçabilité totale de la production et de pouvoir fournir les éléments au client si besoin.

Enfin, un projet visant à automatiser les contrôles d'aspect et dimensionnels des pièces sur moules multi-empreintes et à haute cadence est à l'étude pour l'ensemble des productions en salle blanche.

Autant de démarches qui devraient également permettre à Progress Silicones d'améliorer ses coûts de production et de faire bénéficier de meilleures conditions économiques à ses clients.

Twitter

Twitter LinkedIn

LinkedIn