De l’intérêt de simuler et optimiser l’usinage des implants orthopédiques

La simulation d’usinage CN et l’optimisation des conditions de coupe sont particulièrement avantageux dans le domaine de la fabrication d’implants orthopédiques. Cet article explique pourquoi ces technologies offrent aujourd’hui de nouveaux leviers de compétitivité et de conformité.

La fabrication d’implants orthopédiques impose un niveau d’exigence sans égal, tant sur le plan de la qualité et de la traçabilité que sur celui de l’efficacité industrielle. Dans un secteur largement encadré par des normes telles que l’ISO 13485 et la réglementation européenne (RDM 2017/745), l’utilisation de la simulation d’usinage contribue à renforcer la fiabilité des procédés, à réduire les coûts et à respecter les délais, tout en répondant aux exigences du secteur médical.

La simulation d’usinage CN permet de valider les programmes avant même d’engager la moindre opération en atelier. Ainsi, les collisions, les sur- ou sous-usinages, ou encore l’utilisation de paramètres de coupe inadaptés peuvent être décelés en amont, à l’étape virtuelle.

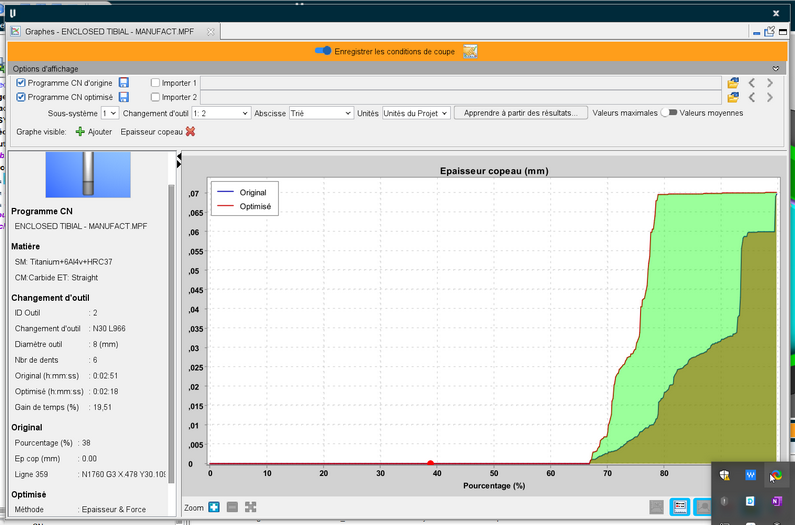

Distribution des épaisseurs copeaux avant et après optimisation des paramètres d'usinage (Source : CGTech).

Quant à l'optimisation des paramètres de coupe, elle permet de réduire les temps de cycle, de limiter l’usure des outils et d’exploiter la matière avec plus de précision, qu’il s’agisse d’usinage trochoïdal, à grande avance (high feed) ou d’autres approches sophistiquées.

Dans le secteur orthopédique, où l’on manipule souvent des métaux coûteux et difficiles à usiner (titane et chrome-cobalt), cette optimisation a un impact direct sur la rentabilité. En couplant un logiciel de simulation à son système de gestion de production (MES/ERP), il devient possible de prévoir plus précisément la consommation de matière et la durée effective d’usinage. Les estimations budgétaires gagnent en fiabilité, la planification s’en trouve fluidifiée et le respect des délais client est mieux assuré.

Favoriser la collaboration interservices

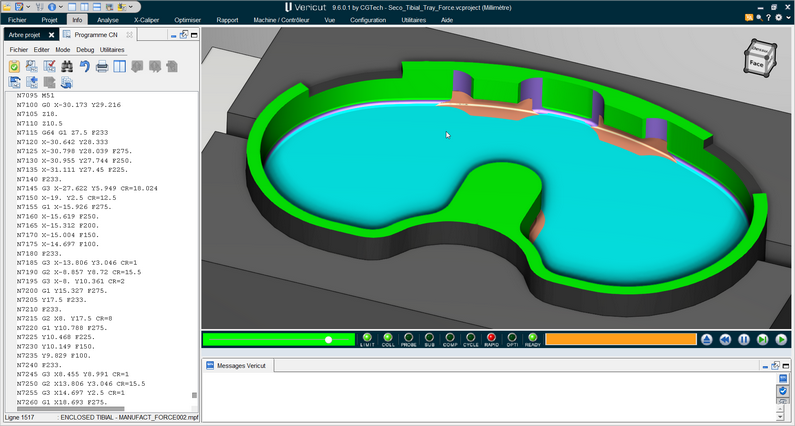

Dans la fabrication d’implants, le manque de coordination entre bureaux d’études, services qualité et équipes de production peut générer des retards ou des erreurs coûteuses. L'un des avantages des solutions de simulation est précisément de fournir des rapports clairs, des images 3D et des estimations de cycle qu’il est aisé de partager avec l’ensemble des collaborateurs.

En détectant les éventuels problèmes de parcours d’outils en amont, les allers-retours entre le bureau des méthodes et les opérateurs sur machine sont nettement réduits. Les réglages finaux restent cohérents avec la simulation, ce qui fluidifie le flux de travail et accroît la productivité.

Anticiper les évolutions réglementaires et techniques

Le cadre réglementaire autour des dispositifs médicaux évolue régulièrement, exigeant parfois de nouvelles approches de fabrication ou des contrôles supplémentaires. Dans cette optique, la simulation d’usinage et l’optimisation des paramètres de coupe sont des soutiens précieux : ils permettent de tester, valider et documenter rapidement les modifications, sans perturber la production courante.

Un atout pour la certification

Développé par l'éditeur américain CGTech, Vericut est un logiciel de simulation qui utilise les données réelles du programme CN sur un jumeau numérique de la machine d'usinage.

Grâce aux fonctionnalités de traçabilité intégrées dans Vericut, les fabricants documentent précisément le parcours outil, les vitesses d’avance et de rotation, ainsi que la durée d’usinage. Cette documentation est un atout majeur lors des audits ou dans le cadre de l’obtention/du renouvellement de certifications (ISO 13485, FDA, etc.).

Les logiciels de simulation génèrent des rapports techniques détaillés : temps d’usinage, parcours d’outil, vitesses, etc. Ces documents peuvent être intégrés aux dossiers de lot, offrant des preuves tangibles de la conformité au moment de passer les audits ou de prouver la robustesse d’un nouveau procédé.

Vers l’industrie 4.0

Les technologies de simulation et d’optimisation d'usinage constituent également des piliers de la transformation digitale des ateliers. Elles peuvent s’interfacer avec les outils de suivi en temps réel, de maintenance prédictive ou encore de réalité augmentée, ouvrant la voie à une usine connectée et intelligente.

Dans le contexte exigeant de la fabrication d’implants orthopédiques, la simulation d’usinage CN et l’optimisation des conditions de coupe ne sont plus de simples options, mais bien des outils stratégiques pour garantir qualité, compétitivité et conformité réglementaire. En permettant de sécuriser les processus, d’anticiper les risques de non-conformité et d’optimiser l’ensemble des opérations, ces solutions s’inscrivent pleinement dans la démarche d’excellence opérationnelle recherchée par les fabricants de dispositifs médicaux. À l’heure où chaque minute compte, où chaque gramme de matière coûte, et où le respect des normes est impératif, adopter ces méthodologies constitue un choix à la fois pragmatique et visionnaire pour l’industrie orthopédique.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn