Optimisation des coûts pour le moulage de silicone liquide (LSR)

Sigma Engineering présente les atouts du moulage virtuel des silicones liquides grâce au logiciel de simulation Sigmasoft. Cet outil permet d’optimiser la conception thermique des moules LSR, d’équilibrer les canaux froids et d’améliorer l’éventation du moule.

Au travers d’une approche simple et compréhensible qui considère le moule complet et la totalité des informations concernant le processus, la production de pièces LSR peut maintenant être simulée. Ceci peut être utilisé pour résoudre différentes problématiques : moulage avec enfermement d’air, conception des évents ou du système de canaux froids et optimisation de la conception thermique des moules LSR.

Diminuer le risque d’erreurs et gagner du temps

L’utilisation des composants en LSR va augmenter de manière importante dans les prochaines années, particulièrement dans les applications médicales. Bien que de nombreux mouleurs travaillent cette famille de matériaux depuis plusieurs années, la conception du moule et la résolution de problèmes de moulage passent toujours par la méthode essai/erreur avec des moules prototypes ou sur le moule définitif. Avec l’aide du logiciel de simulation Sigmasoft de la société Sigma Engineering, la conception de la pièce et du moule, tout comme la campagne d’essais peuvent être maintenant optimisées virtuellement, avec des économies de coût de développement et de gain en temps de cycles extrêmement importants, tout en réduisant la consommation de matière.

« De nombreuses sociétés transformatrices de LSR ont basé le développement de solutions et la résolution de problèmes techniques (emplacement des points d’injection, éventation, canaux froids, régulation thermique du moule) sur l’expérience passée et le savoir-faire de leurs équipes » explique le Dr Marco Thornagel, directeur exécutif de Sigma. « Malheureusement beaucoup de ces questions ne sont abordées qu’extrêmement tard dans le processus de développement, quand le moule a été réalisé et utilisé. La reprise du moule pour résoudre les problèmes d’éventation, ou pire encore, la mise au rebut d’un concept de moule déjà réalisé ne sont pas si rares dans l’industrie du LSR.

Cette approche dispendieuse n’est maintenant plus nécessaire, par le fait que le processus LSR peut être reproduit virtuellement même dans ses plus petits détails, ainsi le meilleur concept de moule et la meilleure fenêtre de processabilité peuvent être identifiés très tôt, avant même le lancement en production de l’outillage. »

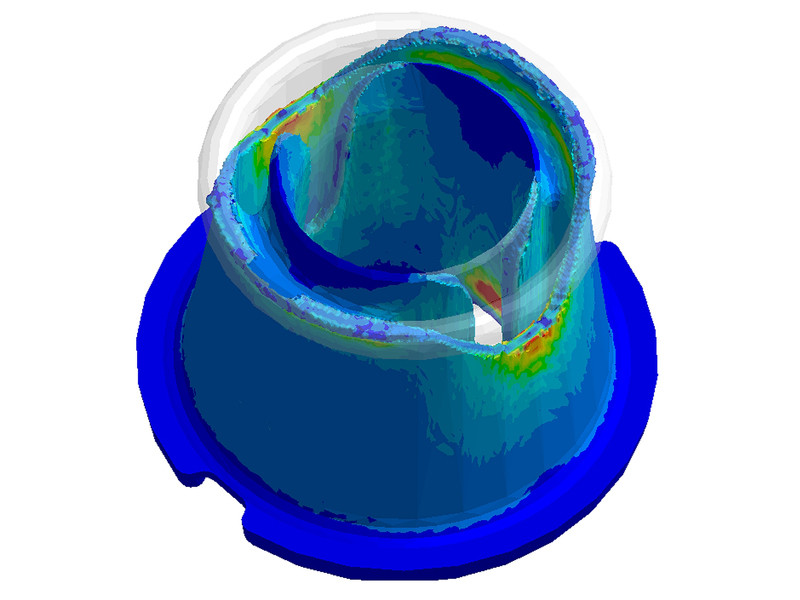

La technologie de moulage virtuel de Sigmasoft utilise une approche totalement 3D pour inclure la pièce et le moule dans la simulation. Cette approche permet d’accompagner la totalité du développement des pièces en LSR, de la conception à la définition de la fenêtre de processabilité. Sigmasoft permet de lancer une analyse de remplissage et de prédire les caractéristiques de cuisson de la pièce et du système d’alimentation. Ses fonctionnalités uniques, en incluant les informations du moule dans la simulation, permet d’évaluer la performance des circuits de régulation, des inserts et de l’interaction thermique et rhéologique des composants LSR, matériaux seuils et moule. Les temps du processus sont reproduits comme dans la réalité, avec les informations sur les temps morts entre cycles, temps durant lesquels le moule reste ouvert dissipant ainsi la chaleur dans l’environnement ainsi que les temps d’attente avant que l’injection ne commence.

Les causes compromettant une réalisation performante de la pièce peuvent ainsi être très tôt identifiées : enfermement d’air, régions où la cuisson commence trop tôt, position des lignes de soudure ou remplissage déséquilibré. Une fois que les premières grandes lignes de la conception moule sont tirées, la position optimale des cartouches chauffantes peut être déterminée ou le temps de cycle peut être optimisé. Grâce aux capacités uniques d’analyse multi-cycles de Sigmasoft, les effets thermiques du moule pour plusieurs cycles de production successifs peuvent être analysés et permettent ainsi de trouver les conditions optimales de production. De cette manière, il est possible d’optimiser la pièce, le moule et le processus très tôt à la conception, bien avant que le moule soit réalisé, ce qui permet de supprimer les reprises d’outillage et donc d’économiser des gains significatifs en matière, énergie et délais de mise sur le marché.

Contact : Sigma Engineering GmbH, D- 52072 Aix-la-Chapelle, www.sigmasoft.de

Twitter

Twitter LinkedIn

LinkedIn