Renforcer la conformité réglementaire grâce au Scientific Injection Molding (SIM)

Spécialisé dans la conception, le développement et la fabrication en injection plastique, Purelab Plastics dédie son activité aux sciences de la vie et aux technologies médicales. Pour répondre aux exigences réglementaires de ce secteur, l'entreprise a intégré la notion de Scientific Injection Molding dans son offre de services de sous-traitance.

Dans le domaine du dispositif médical, pour qu'une nouvelle application soit mise sur le marché, les fabricants doivent garantir son respect des réglementations en vigueur. Il leur incombe, d'une part, de démontrer la preuve de la conformité de leur produit et d’autre part, de prouver que le processus de fabrication reste fiable, robuste et durable tout au long de la production en série du produit.

Initiée dans les années 1950, la transformation des plastiques, et plus particulièrement l'injection plastique, présente la particularité d'être une technologie récente au regard de l'ère industrielle. Il s'avère que bien souvent, certains paramètres clés sont définis par empirisme et non de manière scientifique. Ce sont justement tous les outils du Scientific Injection Molding (SIM) qui vont permettre de valider ces paramètres de manière logique et - par définition - scientifique.

Spécialiste en plasturgie et conception de matériel médical | PureLab PlasticsLe périmètre du SIM s’applique à tout le cycle de vie du produit :

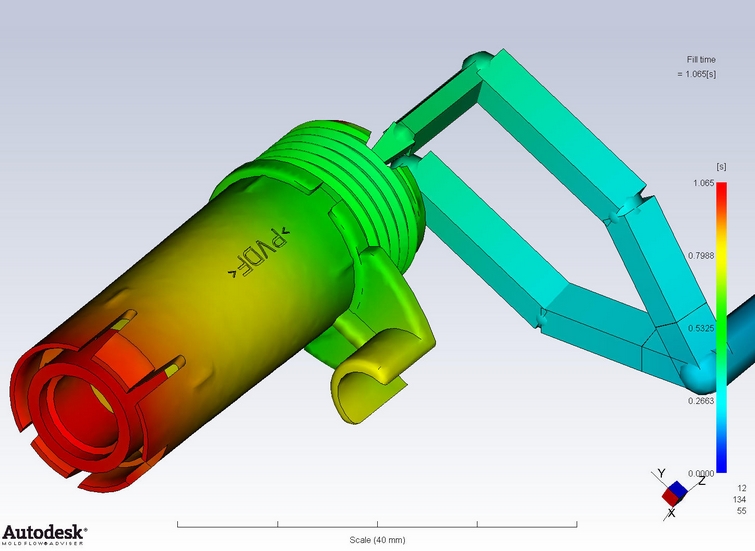

- Lors de la conception des produits : études de caractérisation des grades de matières, études rhéologiques, études de résistance des matériaux, études hydrauliques des outillages…

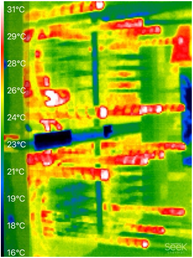

- Lors de l'industrialisation : il convient par différents outils (analyse de viscosité, analyse de linéarité, équilibrages d'empreintes, caméras thermiques, etc.) et mesures physiques (mesures de débits, mesures de pressions dans les empreintes, mesures de températures, etc.) d’ausculter le processus et de démontrer que la réalité est conforme à l'étude.

- Lors de la production en routine : la phase d’industrialisation ayant permis de figer les paramètres du process, les équipes de production sont les garantes de la tenue de ces paramètres, du suivi des dérives et des actions correctives à mener pour maintenir le standard. Ces paramètres sont encadrés par des suivis de process monitorés grâce à des interfaces informatiques. Par exemple, le suivi qualité s’effectue au travers des données machine, de la présence de capteurs dans les moules et par le recueil des températures de régulation.

Dans sa volonté de mieux servir ses clients et de se positionner comme un acteur phare dans sa filière, Purelab Plastics s'inscrit depuis plusieurs années dans cette démarche d'amélioration continue, notamment avec le développement d'outillages instrumentés, et via une méthodologie de définition de paramètres d'injection.

Ces différents outils ont démontré leur efficacité sur plusieurs "success stories". À titre d’exemple, PureLab Plastics a su répondre à des problématiques d'injection de composants à parois très fines grâce à la simulation rhéologique. L'approche SIM a permis de sélectionner un matériau capable d’atteindre des longueurs d’écoulements importantes, sur des épaisseurs de quelques dixièmes de millimètres seulement. Cette analyse a également mis en évidence que la viscosité de la matière (et ses variations) avait une grande incidence sur les résultats (le risque de remplissage partiel était très important), et de ce fait, les équipes ont décidé de piloter la fin de remplissage de l’outillage au moyen de capteurs de pression dans les empreintes.

PureLab Plastics a pu ainsi atteindre un niveau de répétabilité qu'il aurait été difficile d'obtenir par un développement classique par itération. Pour preuve, afin de confirmer cette décision, l’équipe projet a procédé à une analyse différentielle. Un lot pilote a été réalisé avec l’approche de moulage classique de "commutation par la course de la vis d’injection". Un résultat sans appel : il s’est avéré que plus de 50 % des produits présentaient des manques matières. Cette démarche a permis de terminer le projet dans le délai imparti, et surtout avec le niveau de qualité exigé pour ce type de dispositif médical.

Un outil précieux pour gagner de nouveaux marchés

Selon Romain Bouillet, Responsable Etudes et Développement, « Chez PureLab Plastics, la démarche du Scientific Injection Molding est un atout majeur dans l’obtention de nouveaux marchés. Les outils de simulation sont garants du succès du projet et autorisent l’entreprise à être force de proposition en matière d’évolution du design du produit (optimisation des épaisseurs de matière, choix des matériaux, optimisation des temps de cycle), d’être compétitive et fiable, car bon nombre de risques sont levés en amont. »

Cette approche permet de sécuriser les résultats attendus par les clients, de gérer de manière optimale leurs procédures internes de validation, et de faciliter la constitution des dossiers techniques nécessaires à l'obtention des agréments de commercialisation.

Twitter

Twitter LinkedIn

LinkedIn