Matériaux > Métaux

Magnésium : un matériau d’avenir pour les implants biorésorbables

Biodégradable, le magnésium est un candidat prometteur pour réaliser des implants provisoires. Sauf qu’il se dissout trop rapidement. Un défaut qui peut être corrigé par un procédé d'oxydation anodique que les chercheurs de la Haute Ecole Arc Ingénierie ont optimisé, avec des résultats encourageants.

Professeure à la HE-Arc dans le domaine Ingénierie, Oksana Banakh enseigne en chimie et est responsable du groupe de compétence Ingénierie des Surfaces.

Par Oksana Banakh, Haute Ecole Arc Ingénierie (HES-SO)

Certains implants, en particulier ceux posés suite à une fracture, doivent être retirés une fois la fixation réalisée afin d’éviter des complications. Ce retrait, qui implique une hospitalisation, est économiquement et socialement pénalisant.

C’est pourquoi la communauté orthopédique a commencé à s’intéresser aux polymères biodégradables dont les propriétés mécaniques ne rivalisent malheureusement pas avec celles de matériaux métalliques comme le titane et l’acier.

Une autre classe de matériaux, à la fois biocompatibles et biodégradables, les alliages en magnésium (Mg), a émergé au cours des 20 dernières années. Les propriétés mécaniques de ces alliages les rendent particulièrement intéressants dans le cadre des implants orthopédiques et cardiovasculaires. Les premiers produits sont déjà disponibles sur le marché, avec les vis orthopédiques Magnezix de Syntellix et les stents cardiovasculaires Magmaris de Biotronik.

Des propriétés mécaniques proches de celles de l’os

Les alliages de magnésium présentent plusieurs avantages par rapport au titane, à l’acier et aux polymères pour la réalisation d’implants orthopédiques. Sur le plan mécanique, ils possèdent une densité et un module d’élasticité proches de ceux de l’os naturel. En outre, leur résistance mécanique est beaucoup plus élevée que celle des polymères.

Le principal intérêt du magnésium réside dans sa capacité de dissolution en milieux biologiques. C’est d’ailleurs un élément présent dans le corps humain, qui participe à tous les processus métaboliques, dans le fonctionnement des systèmes nerveux, musculaire et cardiaque, et s’élimine à travers les reins.

Cependant, si cette dégradation est trop rapide, elle génère des bulles d’hydrogène qui peuvent provoquer la formation de poches de gaz à côté de l'implant, susceptibles de retarder la guérison, voire de conduire à une nécrose des tissus osseux.

Une dissolution qu’il faut ralentir

Afin de résoudre ce problème, il faut améliorer la résistance à la corrosion des alliages en magnésium pour ralentir leur dissolution afin que les bulles de gaz aient le temps de s’éliminer naturellement.

La première approche pour améliorer la résistance à la corrosion est de concevoir des alliages incluant des éléments chimiques spécifiques. Ainsi, les implants Magnezix et Magmaris sont conçus en alliage qui contient des éléments des terres rares. Ce type d'alliage présente une résistance élevée à la corrosion et d'excellentes propriétés mécaniques. S’il est satisfaisant dans un environnement clinique, des études récentes ont montré que les métaux de terres rares peuvent influencer négativement la viabilité des cellules immunitaires et s'accumuler dans les os et les organes. Il est donc préférable pour les applications biomédicales d’utiliser des alliages de magnésium dépourvus de tels éléments.

Des micro-arcs pour davantage de qualité sans acide

Une autre approche pour améliorer la résistance à la corrosion est d’appliquer un traitement de surface comme, par exemple, l’oxydation anodique assistée par micro-arcs (MAO pour Micro-Arc Oxidation). Il s'agit d'un traitement par voie humide de type électrochimique lors duquel la pièce à traiter est chargée positivement (anode) et plongée dans un bain fournissant les ions oxydants O2-. Lorsque le courant électrique est appliqué entre la pièce et une contre-électrode, une réaction électrochimique provoque l’oxydation du métal et sa conversion en oxyde à la surface. Il en résulte une couche protectrice de 5-100 µm d'épaisseur qui protège le magnésium de la corrosion sur toute la surface de la pièce.

Contrairement au procédé conventionnel d’anodisation, la MAO génère des micro-arcs qui permettent d’obtenir un revêtement de meilleure qualité (densité, dureté, épaisseur). La MAO présente aussi l’avantage d’utiliser des bains écologiques (silicates) au lieu de bains d’acides (chromique ou sulfurique). A noter qu’on peut rajouter dans le bain des ions de calcium et de phosphore améliorant la biocompatibilité de surface en s’approchant de la composition de l’os. Ce procédé est déjà disponible chez certains prestataires comme le Suisse Steiger Galvanotechnique SA avec le traitement Biocer.

Les chercheurs de la Haute Ecole Arc Ingénierie, en collaboration avec l'école d'ingénieurs HES-SO Valais, ont optimisé le procédé MAO pour 2 alliages de magnésium (AZ31, AZ61), qui deviennent ainsi des candidats potentiels pour des implants.

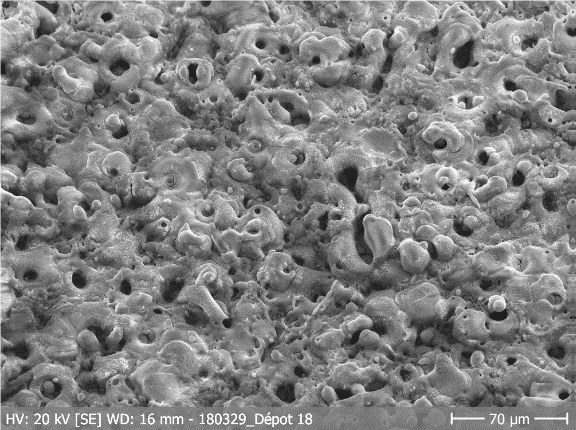

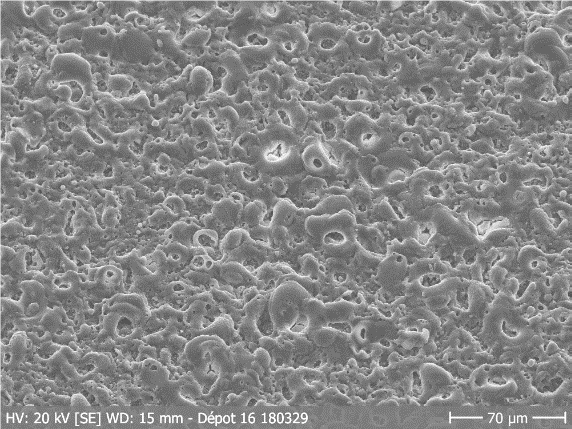

Les paramètres du procédé, notamment la nature du bain et la densité de courant, ont une grande influence sur la microstructure de la couche anodisée et sa résistance à la corrosion. Généralement, ces surfaces présentent un pourcentage élevé de pores ouverts (Fig. 1). Une densité de courant optimale se traduit par une morphologie de surface plus lisse pratiquement sans pores (Fig. 2).

Fig. 1 - Image obtenue par microscopie électronique de l’alliage AZ31 traité par MAO qui présente ici une surface rugueuse et un pourcentage élevé de pores (source HE-Arc).

Fig. 2 - Image obtenue par microscopie électronique de l’alliage AZ31 traité MAO dont la surface est lisse et le pourcentage de pores faible (source HE-Arc).

Des tests très prometteurs

Les tests de corrosion dans une solution aqueuse (NaCl) ont montré une vitesse de corrosion de l’alliage AZ31 réduite de 200 fois après traitement MAO (3 µm/an). Un ralentissement corroboré par des tests d'immersion effectués dans une solution physiologique. S’il suffit de 15 minutes d’immersion du AZ31 brut pour obtenir 250 ml de gaz, il faut 30 jours d’immersion du AZ31 anodisé pour atteindre le même volume.

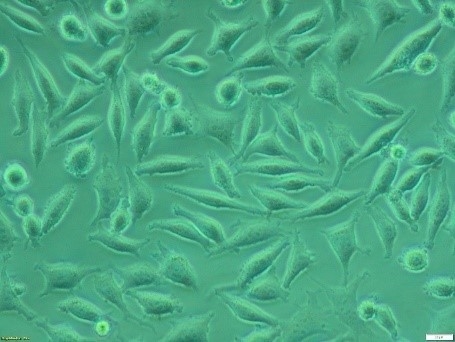

Les tests de cytotoxicité in vitro réalisés sur les surfaces traitées ont mis en évidence un taux de survie des cellules proche de 70 % par rapport à une référence (Fig. 3). Ce résultat doit être encore confirmé par des tests in vivo mais il donne une bonne indication sur la biocompatibilité des surfaces traitées par MAO.

Fig. 3 - Image par microscopie optique (200×) des cellules biologiques type L929 sur la surface de l’alliage AZ31 traité MAO après 24h d’incubation (source HES-SO Valais).

L’implémentation plus vaste des implants biodégradables en magnésium doit encore passer par une étape obligatoire, notamment l’homologation CE des nouveaux alliages en cours de développement. Leur vitesse de résorption dans le corps doit être bien contrôlée afin d’assurer la sécurité du patient. Non seulement les matériaux mais aussi les traitements de surface ont un rôle à jouer dans ce processus compétitif. En outre, avec l’arrivée massive des techniques de fabrication additive, il serait judicieux de pouvoir fabriquer des implants personnalisables ou des structures poreuses 3D conçues par ingénierie tissulaire pour remplacer le tissu osseux malade ou défectueux. Il est réaliste de croire que les implants de la future génération seront à la fois personnalisables et biodégradables.

L'auteure tient à mentionner M. Tony Journot et Mme Catherine Cséfalvay de l'HE-Arc et le Dr. Bruno Schnyder MM. Dario Stephan et Alain Cornillet de l'HES-SO, qui ont travaillé activement sur ce projet.

Twitter

Twitter LinkedIn

LinkedIn