Impression 3D de microstructures en verre de silice fondue

Nanoscribe peut s’enorgueillir de proposer la première résine photosensible permettant la fabrication de microstructures en verre, en combinant impression 3D et traitements thermiques. Une avancée qui devrait pouvoir servir l’innovation médicale, notamment en micro-optique et en micro-fluidique.

Spin-off de l’Institut de Technologie de Karlsruhe en 2007, Nanoscribe a ouvert la voie à une nouvelle approche de la fabrication additive avec la polymérisation à deux photons. Cette technologie fonctionne par écriture laser directe sur des résines photosensibles.

Autorisant la fabrication de structures 3D complexes à l'échelle micronique, la polymérisation à deux photons permet des avancées majeures dans divers domaines, au premier rang desquels figure le médical. Elle donne lieu en effet à de nombreuses innovations, notamment en matière de micro-optique, de micro-fluidique et de fabrication d’éléments révolutionnaires en termes de taille comme des pinces, des aiguilles ou encore des stents.

L’entreprise allemande lance régulièrement de nouveaux matériaux utilisables avec son matériel. En mai dernier, il s’agissait d’une photorésine biocompatible IP-PDMS autorisant la micro-fabrication d’éléments aux propriétés élastomères.

Nanoscribe définit le modèle Photonic Professional GT2 comme l’imprimante 3D offrant la résolution la plus élevée au monde (source Nanoscribe, www.nanoscribe.com).

La dernière annonce en date concerne un matériau conçu pour permettre la fabrication de microstructures en verre de silice fondue. Baptisée GP-Silica, cette nouvelle résine a été développée dans le cadre d’un projet de recherche commun avec Glassomer GmbH, un spécialiste du verre de formage à température ambiante. Le GP-Silica est un composite de nanoparticules de silice, dispersées dans une matrice de liant photodurcissable. Il peut être imprimé en 3D directement avec les systèmes de microfabrication de Nanoscribe, comme le modèle Photonic Professional GT2.

La résine GP-Silica est fournie au cœur d'un ensemble nommé "Glass Printing Explorer Set" qui inclut aussi des substrats en silicium, des accessoires d’impression et des instructions de traitement détaillées (préparations pour l’impression, paramètres d’impression et informations sur les post-traitements thermiques). Cette solution a été conçue pour répondre aux besoins des applications où les résines polymères atteignent leurs limites naturelles, que ce soit en matière de résistance à la température, de stabilité mécanique et chimique ou de transparence optique.

La résine GP-Silica présente en effet une transparence optique élevée, ainsi que des propriétés adaptées aux exigences d’un plus large éventail d’applications. Elle permet d’imprimer des microstructures de verre avec des surfaces lisses et une fenêtre de transmission optique qui va des ultra-violets aux infra-rouges : des propriétés intéressantes pour l’imagerie. On notera que les microstructures de verre sont biocompatibles et adaptées à la stérilisation, faisant de la résine GP-Silica un matériau de choix pour les applications médicales.

Un procédé de fabrication en trois étapes

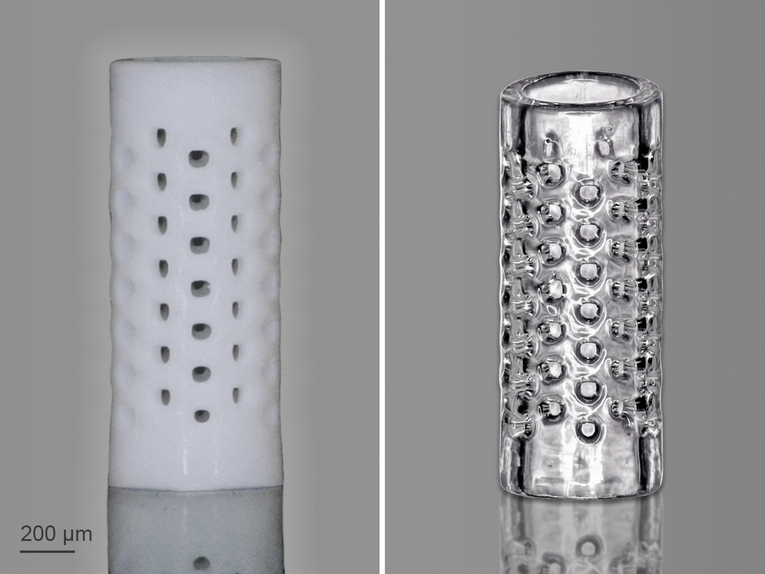

Comme pour toute fabrication de verre, un traitement thermique est nécessaire. Mais tout commence avec le procédé d’impression 3D de microstructures. Après passage du laser, toutes les parties non polymérisées sont éliminées, laissant en place ce que l'on appelle la "green part" ou pièce brute. Celle-ci est composée de nanoparticules de silice suspendues de manière homogène dans la matrice polymérisée.

Le traitement thermique se fait alors en deux étapes. La première consiste à retirer le polymère de la microstructure par un déliantage à 600°C. Cette opération est suivie d’un procédé de frittage à 1300°C pour faire fondre les nanoparticules de silice. Le volume de la pièce rétrécit au fur et à mesure du traitement thermique, formant les microstructures finales de verre de silice pure.

« La résine GP-Silica a un grand potentiel pour nos travaux de recherche en matière de fabrication de systèmes micro-fluidiques complexes, même si le post-traitement thermique requis est exigeant », déclare le Dr. Nicolas Muller, responsable de l’impression graphique à l’Ecole Supérieure d’Ingénieurs et d’Architecture de Fribourg en Suisse.

Twitter

Twitter LinkedIn

LinkedIn