Fabrication additive d’implants rachidiens : une faisabilité démontrée

L'entreprise de recherche en fabrication IMR, le fabricant d'imprimantes 3D Renishaw et l'éditeur de logiciels nTopology se sont associés dans le cadre du projet ACID. Objectif : rationaliser le processus de fabrication additive de structures lattices optimisées pour l'ostéintégration d'implants rachidiens.

Basée à Dublin, Irish Manufacturing Research (IMR) aide les fabricants irlandais à se préparer à la fabrication "numérique", notamment dans le domaine du dispositif médical qui est très présent en Irlande. La société de recherche s'est ainsi lancée dans un projet (ACID pour Anterior, Cervical, Interbody Device) visant à démontrer la faisabilité de la fabrication additive de structures lattices optimisées pour l'ostéo-intégration d'implants rachidiens.

On sait en effet que les structures lattices, avec leurs cavités alvéolaires, favorisent la migration des ostéoblastes dans les implants et optimisent les propriétés mécaniques d'un volume poreux pour répondre aux conditions de charge requises.

Pour mener à bien son projet, IMR a fait appel à l'Américain nTopology et au Britannique Renishaw, qui lui ont tous deux apporté leur collaboration active.

Implantée à New York, nTopology propose une plate-forme logicielle (nTop) qui se distingue des outils de conception classiques par la possibilité de créer rapidement des modèles complexes tirant pleinement parti des fonctionnalités de la fabrication additive.

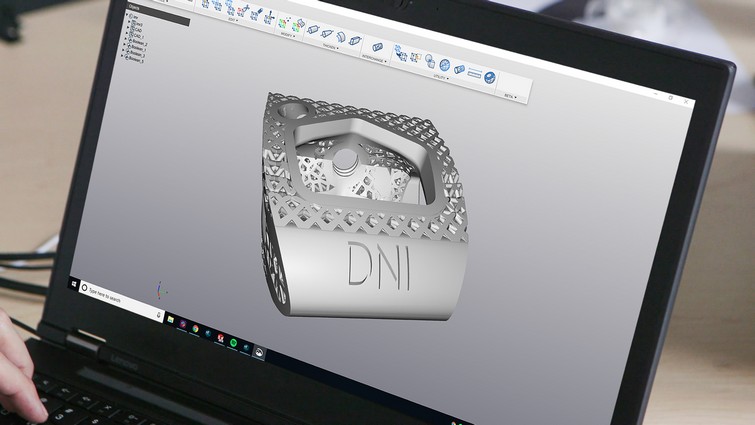

Pour commencer, IMR a créé une enveloppe de conception afin d'identifier les opportunités qu'offre la fabrication additive dans l'amélioration des résultats d'implantation chez les patients. nTopology a ensuite fourni le logiciel pour concevoir la géométrie complexe des implants rachidiens, et Renishaw la machine de fabrication additive RenAM 500M pour les produire.

Définir les paramètres de conception les plus efficaces

IMR a mené des recherches pour identifier les dimensions adéquates et les conditions de charge auxquelles les implants doivent résister au quotidien mais aussi dans des situations extrêmes (course, saut...). Ces données ont été combinées aux propriétés matières connues de l'os chez les patients atteints de pathologies nécessitant un implant rachidien.

Les trois sociétés ont ensuite collaboré pour concevoir les caractéristiques mécaniques principales du dispositif, qui dépendent en grande partie de la géométrie des cellules individuelles de la structure lattice. L'objectif était d'atteindre des propriétés proches de celles de l'os humain et d'optimiser l'ostéo-intégration.

Une fois les paramètres de conception des implants décidés, IMR a généré les fichiers de conception sur la plate-forme nTop.

Renishaw et nTopology ont travaillé en étroite collaboration sur la compatibilité de leurs produits pour assurer le transfert sans problème d'un modèle de la plate-forme nTop à la RenAM 500M. « Pour disposer d'un workflow homogène – de la conception à la fabrication - il est essentiel que la communication entre les équipements et logiciels de conception soit efficace », souligne Duann Scott, directeur des partenariats chez nTopology. « De nombreux essais ont été nécessaires pour aligner le logiciel sur les critères de la machine RenAM 500M, mais les ingénieurs Renishaw ont fait en sorte que tout ce processus soit efficace. »

Une batterie de tests normalisés

IMR a ensuite utilisé la RenAM 500M pour produire des prototypes en titane grade 23 (Ti 6Al-4V ELI). L'entreprise a réalisé une série de tests pour démontrer que le dispositif répondait aux critères les plus pertinents des spécifications énoncées par la FDA.

Les propriétés chimiques ont été testées pour garantir la conformité aux normes ASTM F136 (spécification du titane forgé de grade 23 employé dans les implants chirurgicaux) et ASTM F3302 (spécification de la fabrication additive en alliages de titane par fusion sur lit de poudre). Les propriétés mécaniques de la structure poreuse ont été caractérisées suivant la méthode d'essai (norme ISO 13314) qui vise à déterminer les propriétés compressives et le mode d'échec d'un matériau métallique poreux.

Enfin, des tests ont confirmé la conformité aux normes ASTM 1104 et ASTM 1147, deux méthodes d'essai visant à démontrer que les structures poreuses ne se délaminent pas des faces solides du dispositif.

« Pour confirmer les propriétés chimiques, métallurgiques et mécaniques des implants, nous avons construit des échantillons-témoins sur le plateau de production de la RenAM 500M et réalisé des essais destructifs sur ces échantillons », explique Sean McConnel, ingénieur de recherche principal chez IMR.

Des résultats en tout point positifs

« Les projets de ce type prennent habituellement des années mais l'excellente collaboration entre nTopology, Renishaw et IMR a permis de boucler l'étude en quelques mois », souligne Duann Scott.

Cette étude a démontré qu'on peut utiliser la fabrication additive pour produire des implants rachidiens avec des caractéristiques impossibles à obtenir par les méthodes de fabrication conventionnelles.

La RenAM 500M a été utilisée pour fabriquer à la fois les prototypes et les implants définitifs. Il n'a donc pas été nécessaire de transférer la procédure entre des machines différentes. Pour les fabricants de dispositifs médicaux, cette simplification du workflow est synonyme d'économies considérables en terme de coûts et de temps.

« Nous avons pu transférer à nos clients le savoir-faire en fabrication additive que nous avons acquis avec Renishaw », explique Sean McConnell. « Nous travaillons avec des sociétés qui, auparavant, craignaient les risques liés au manque de connaissances sur la fabrication additive, mais font désormais de plus en plus confiance à ce type d'équipements. »

« Avec Renishaw, nous avons conçu un ensemble d'expériences générant les paramètres optimaux pour le produit », poursuit Sean McConnell. « Nous avons ainsi pu diviser par 10 la part de post-traitement exigée sur les fonctionnalités principales. Cette étude a aussi permis de montrer qu'en envisageant la conception pour fabrication additive (DfAM) dès le départ, il est possible de réduire le recours aux supports et donc les opérations de finition. »

Twitter

Twitter LinkedIn

LinkedIn