Salles blanches high-tech pour pièces médicales en silicone

Fraîchement certifiée ISO 13485, Progress Silicones passe aujourd'hui la vitesse supérieure en multipliant ses capacités d'injection de LSR et d'extrusion de gomme en salle blanche. L'entreprise s'est dotée d'équipements high-tech et peut désormais répondre aux besoins les plus exigeants du secteur médical.

Jamais entreprise n’a porté aussi bien son nom ! Progress Silicones voit l’avenir en grand. Son PDG Benoît Maire vient en effet d’inaugurer un nouveau bâtiment de 1600 m² incluant deux salles blanches : l’une de classe ISO 7 réservée à l’injection de LSR (silicone liquide) et l’autre de classe ISO 8 destinée à l’extrusion de gomme. Coût de l’investissement : 3 M€ dont 70000 € financés par le Conseil Départemental. « Progress est ainsi paré pour satisfaire à la demande de ses nouveaux clients, notamment dans le domaine des implants trachéaux et des orthèses », précise M. Maire.

Aucune pollution croisée

Parmi les composants en silicone fabriqués par Progress, on peut citer des septums, diverses membranes, des becs de canard, des prothèses, des valves...

Rien n’a été laissé au hasard dans la conception de ces 550 m² de salles blanches, jusqu’à l’attribution de codes couleurs spécifiques aux bacs, aux écrans, aux documents papier… : orange pour l’ISO 8 et bleu pour l’ISO 7, ce qui évite toute pollution croisée et toute erreur d’affectation entre les deux salles. Même les paniers en inox destinés au transport des pièces finies ont été développés spécifiquement par l'entreprise, dans le but d'optimiser la ventilation !

Pour éviter l’intrusion de poussière en provenance du dehors, le bâtiment lui-même a été conçu de manière entièrement étanche, à tel point qu’il ne nécessite ni chauffage en hiver ni climatisation en été. Sa température demeure constante à 22°C. Les infrastructures sont élaborées « en cascade », du plus propre vers le plus « pollué », une surpression s’exerçant à chaque fois sur l’extérieur, de la salle blanche vers le sas et du sas vers le reste du bâtiment.

Une 3ème salle blanche, également dédiée au médical, assure l'injection de gomme pour la fabrication de petites séries jusqu'à 10000 pièces.

Des équipements de choix

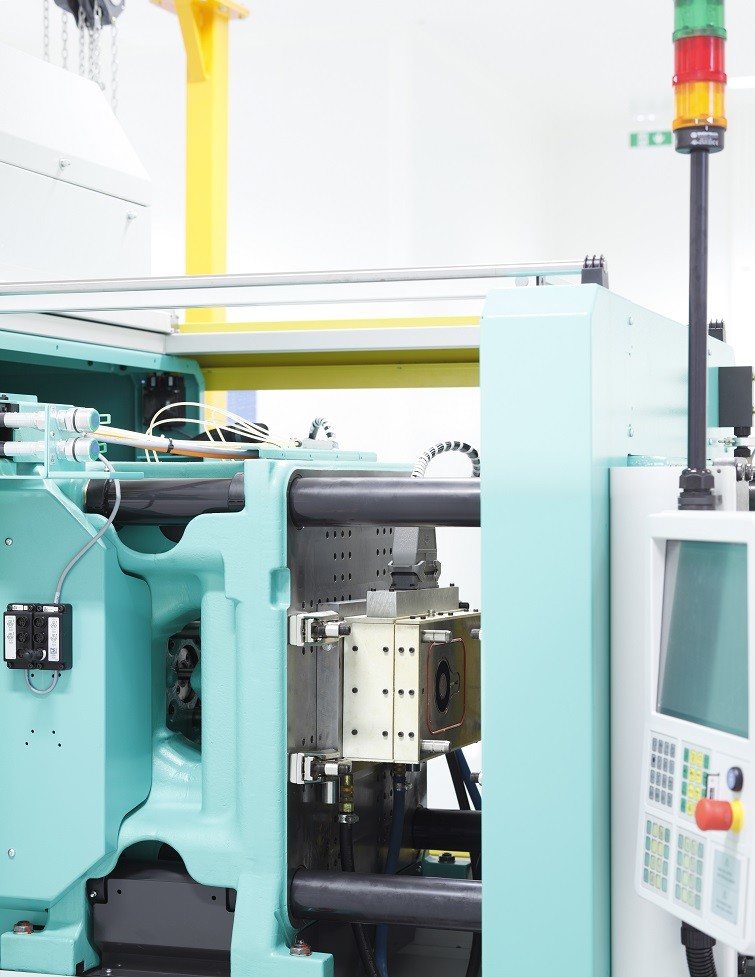

Côté équipement, la salle d’injection LSR est déjà dotée d’une presse horizontale Arburg de 150 tonnes et d’une presse verticale Maplan. Pour faire face à la croissance de l’activité dans le secteur de la santé, une deuxième presse horizontale de 100 tonnes est déjà commandée, cet espace étant prévu pour accueillir 5 machines au total.

Monté sur une presse Arburg en salle blanche ISO 7 (moins de 10000 particules de 0,5 mm par pied cube), ce moule est destiné à la fabrication de pièces en LSR.

La salle ISO 8 abrite déjà, quant à elle, deux extrudeuses entièrement destinées au domaine médical, l’une d’elle pouvant produire des pièces jusqu’à 0,3 mm de diamètre. L'espace inclut également deux « fours chocs » capables de monter très rapidement à 700° de température afin de limiter au maximum le temps de cuisson de la gomme et d’éviter ainsi un réchauffement de la salle blanche. La matière est stockée hors salle blanche, tous les matériaux étant approuvés FDA. Un mélangeur interne est installé dans le sas pour réaliser les compoundages adaptés sur mesure aux besoins du client. Cela permet à Progress d’être plus réactif et d’accéder à des demandes portant sur des séries très limitées. A noter que toutes les filières d'extrusion sont réalisées en interne par électro-érosion filaire dans l’atelier mécanique de l’entreprise.

Enfin, pour assurer la post-cuisson des pièces permettant d'extraire les agents volatiles, Progress a fait installer trois étuves de 2 m3 chacune, accessibles par une porte encastrée dans la salle blanche.

Une traçabilité sur cinq ans

Concepteur et fabricant de ces salles blanches, la société Vêpres Constructions a apporté un soin particulier au contrôle et à la régulation de l’humidité, de la pression et de la température.

Pour garantir une sécurité maximum, Progress a fait installer un serveur web qui permet de surveiller et de piloter ces paramètres à distance. Grâce à ce système de GTC (Gestion Technique Centralisée), le chef de projet reçoit une alerte sur son ordinateur – qu’il travaille ou non dans l’enceinte de l’entreprise -, il peut alors intervenir immédiatement pour corriger le problème. Même les presses pourront être pilotées à terme par ce système. « La GTC présente un deuxième avantage non négligeable, ajoute Dominique Dupard, consultant de l’entreprise en charge du développement de l’activité LSR. Elle assure une traçabilité de l’ensemble de la production sur une durée de 5 ans. Elle permet de traquer la moindre coupure de courant, ouverture de porte, chute provisoire de pression… et de retracer ainsi l’origine éventuelle d’un souci sur un lot. »

Progress Silicones a aujourd'hui toutes les cartes en main pour envisager sereinement son essor dans le médical.

Twitter

Twitter LinkedIn

LinkedIn