Moulage du polyuréthane : une alternative qui simplifie la conception

Spécialiste du moulage à basse pression de polyuréthane, Thieme conçoit et fabrique des habillages, socles ou châssis d'appareils médicaux. Son savoir-faire est avant tout adapté aux pièces de grandes dimensions et de petites séries. L'entreprise, qui a réalisé plus de 50 millions d’Euro de chiffre d'affaires en 2015, emploie 350 personnes dans le monde, réparties sur 4 sites.

Bien souvent, l’industrialisation d’un prototype conduit à de nombreuses concessions sur le plan esthétique en raison des contraintes techniques liées à l’assemblage, l’ergonomie, l’hygiène ou encore la qualité de reproduction à échelle industrielle. Réduits à un périmètre technique limitant les variations d’épaisseurs, le nervurage, la complexité de démoulage ou les tolérances dimensionnelles, les concepteurs tendent à se détourner des technologies de moulage plastique réputées onéreuses et complexes. Les technologies de formage et de prototypage ne leur donnent pas toujours non plus entière satisfaction car elles sont considérées comme trop imprécises ou difficilement reproductibles en série.

Ce phénomène s’amplifie lorsque les dimensions des pièces augmentent alors que les quantités annuelles restent modestes.

Le moulage de polyuréthane prend alors toute sa dimension. Capable de réaliser des épaisseurs variables de 3 à 30 mm, ce procédé permet de produire des pièces esthétiques, complexes, rigides et légères. En outre, elles offrent une sonorité pleine qui confère au produit fini une qualité perçue incomparable.

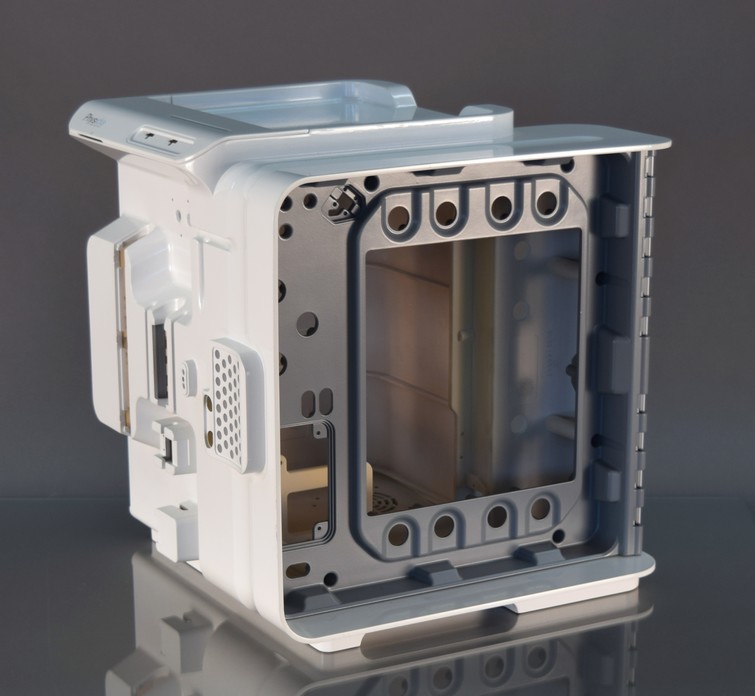

A titre d’exemple dans le médical, on peut citer le châssis d’un appareil de dialyse réalisé par Thieme pour le compte de la société Physidia (voir photo). Il est composé d’un caisson principal et de quelques capots moulés en polyuréthane. Les formes courbes des pièces ont pu être aisément réalisées grâce aux bonnes propriétés d'écoulement des matières polyuréthane Baydur 110 FR et Baydur 66 FR. La possibilité de mouler de faibles épaisseurs de parois a permis de réaliser un appareil compact conformément aux souhaits du client. La rigidité des pièces est assurée tantôt par des nervures, tantôt par des épaisseurs augmentées localement. L’assemblage final de l'appareil est simplifié par le surmoulage d'inserts et l’intégration de rainures d’emboîtement.

D’une manière plus générale, la palette des matériaux transformés par Thieme permet de répondre à de nombreuses contraintes : rigidité et légèreté des pièces, résistance aux chocs, isolation phonique ou thermique, résistance au feu (classement UL 94 V0). La finition peinture garantit la résolution de problématiques telles que la résistance chimique aux produits de nettoyage, aux bactéries, le blindage électromagnétique via des peintures conductrices, etc.

Du projet à la fabrication en série

Depuis l’esquisse du design jusqu’à l’industrialisation et la production en série, Thieme accompagne ses clients dans leurs projets de pièces techniques et d’aspect : « En partant du cahier des charges client ou d’une ébauche fonctionnelle et stylistique, nous assurons l’étude, la phase prototype, la conception des outillages en aluminium et la production en série, ainsi que la mise en peinture des pièces. Chaque projet est piloté par un ingénieur plasturgiste expérimenté pour mener à bien l’industrialisation des produits » explique Sébastien Delescluse, responsable des ventes polyuréthane pour Thieme France.

Sa maîtrise de la technologie RIM permet à l'entreprise de produire des pièces de 0,5 à 100 kg, habillages, boîtiers, socles ou châssis. La palette des pièces réalisables couvre une plage de dimensions de 30 à 3000 mm, soit une surface projetée 6 m², le tout moulé en une seule pièce si nécessaire !

Twitter

Twitter LinkedIn

LinkedIn