A quelle température bouge un alliage à mémoire de forme ?

Les applications des alliages à mémoire de forme varient en fonction de leur température de fonctionnement qui est réglable selon différentes techniques et dépend de la composition de l'alliage. Cet article étudie ces différents oints, notamment au travers de l'exemple des agrafes d'ostéosynthèse.

Par Philippe Marx, Ingénieur en matériaux, gérant de la société AMF.

Les alliages à mémoire de forme possèdent deux propriétés exceptionnelles : la superélasticité et, comme leur nom l'indique, la mémoire de forme. 90 % des applications sont basés sur la superélasticité. Il s'agit par exemple de stents, de fils guides, d'alésoirs dentaires, de sutures par célioscopie. On utilise ici la faculté unique de grande déformation élastique de cet alliage (jusqu'à 8 %).

Il existe néanmoins quelques applications qui tirent parti de la mémoire de forme : c'est le cas de nombreux outillages réalisé en Nitinol. Ils peuvent être tordus de façon plastique à température ambiante, pour s'adapter au mieux à l'acte chirurgical. C'est ensuite, lors de la re-stérilisation à haute température, que la tige reprend sa forme d'origine. Elle est alors prête pour une nouvelle intervention.

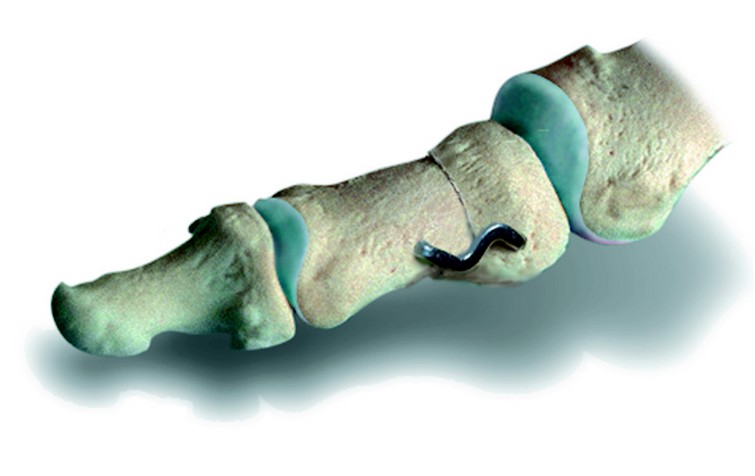

L'agrafe à mémoire de forme utilisée comme implant en ostéosynthèse en est un autre exemple.

Les températures de fonctionnement de l'agrafe d'ostéosynthèse

L'exemple de l'agrafe ostéosynthèse illustre bien le sujet des températures de fonctionnement du Nitinol. Lorsqu'on chauffe un alliage à mémoire de forme, on appelle As (Austénite start) la température à laquelle il a commencé à bouger, et Af (Austénite Finish), celle à laquelle il retrouve sa forme.

Il est à noter que pour une taille donnée, une agrafe froide comprime plus fort d'une agrafe tiède qui elle-même comprime plus fort qu'une chaude. En d'autres termes, plus on est au dessus des températures de fonctionnement, plus l'agrafe a de la force.

L'agrafe froide (As=15°C et Af=30°C) doit être implantée rapidement après sa sortie du congélateur ou bien refroidie dans du liquide physiologique froid. C'est la température du corps qui provoque la fermeture de l'agrafe. L'agrafe tiède (As=20°C et Af=35°C) s'utilise comme une froide mais laisse plus de temps à la pose, surtout si la température du bloc est inférieure à 20°C. Quant à l'agrafe chaude (As=35°C et Af=50°C), elle demande une source de température extérieur (courant électrique 5V-30A, liquide physiologique chaud, etc.). Lorsque l'agrafe se refroidit en passe de 50°C à la température du corps, elle ne relâche pas pour autant sa contrainte du fait d'une propriété d'hystérésis que nous ne détaillerons pas ici.

Comment régler les température de fonctionnement d'une agrafe ?

S'il est possible de fondre un alliage en ajustant précisément sa composition, il ne s'agit toutefois pas de la technique la plus simple. Les points As et Af sont en effet très sensibles à la composition en titane et nickel, mais également aux impuretés telles que l'oxygène. Quelques centièmes de pourcents supplémentaires en oxygène suffisent à faire chuter As de 50°C.

Le procédé le plus simple et le plus précis pour régler la température de fonctionnement au degré près passe par des traitements thermiques. La matrice de l'alliage n'est pas uniquement composée d'une phase équi-atomique en titane nickel. Il existe toute une série de précipités de stoechiométries différentes. Si on prend le cas du Ti2Ni, une augmentation de cette phase riche en titane par traitement thermique revient à appauvrir la matrice en titane et par conséquent à modifier les températures de fonctionnement de manière très précise.

En résumé, le réglage de la composition à la fusion de l'alliage est de type plutôt grossier alors que les traitements thermiques permettent un réglage fin.

Exemple de l'alliage SE508 de NDC (États-Unis)

De nombreux facteurs influent sur les abaques de traitement thermique : composition initiale, taux d'oxygène, taille de grain, géométrie du dispositif en Nitinol, et bien sûr l'application elle-même.

A titre d'exemple, l'alliage SE508 de la société américaine NDC est adapté à la fabrication de tous les dispositifs superélastiques mais aussi à celle des dispositifs à mémoire de forme entre As=10°C et Af=50°C. Cette grande plage de réglage permet de réaliser toutes les applications médicales.

En conclusion, fabriquer un dispositif médical en alliage à mémoire de forme impose l'obtention d'un cahier des charges très précis de l'alliage acheté. Les abaques de traitement thermique doivent en effet être identiques d'une commande à l'autre.

A ces fins, il est recommandé d'acheter du fil Nitinol en grosse section et de le transformer en interne par laminage ou tréfilage. La reproduction à l'identique de tout le processus de fabrication de l'implant ainsi garantie permet de maîtriser ensuite parfaitement les traitements thermiques qui placeront au degré près les points de transformation.

Twitter

Twitter LinkedIn

LinkedIn