Parylène (1/2) : pour des dispositifs médicaux sous très haute protection

Solution de choix pour protéger les DM, le parylène est particulièrement avantageux pour isoler l'électronique. Expert en la matière, Specialty Coating Systems nous explique pourquoi dans ce premier article. Un second volet détaille les applications et une toute nouvelle technologie antimicrobienne.

Destinés à épouser la forme d’un dispositif pour l’isoler, les vernis enrobants peuvent être composés d'acryliques, de polyuréthanes, de résines époxy ou encore de parylène. Dans tous les cas ils exigent une étude minutieuse, notamment lorsqu’il s’agit d’isoler un circuit électronique pour une application médicale. Un mauvais choix peut compromettre la fiabilité et la stabilité à long terme du dispositif, mais aussi les procédés mis en œuvre en aval.

En plus de devoir être biostable, biocompatible, et exempt de tout produit dérivé lixiviable ou extractible, le revêtement doit assurer une protection efficace de l’électronique du composant, du dispositif, de l'instrument ou de l'implant. Pour ce faire, le matériau doit pénétrer dans la moindre anfractuosité avec une couverture totale. Il doit aussi être compatible avec le processus de stérilisation prévu.

Le choix du revêtement dépend des caractéristiques de chaque dispositif, surface et substrat, sur lequel il doit être appliqué. Les concepteurs doivent aussi tenir compte de la dimension et de la complexité du DM, ainsi que de son environnement d’utilisation. Il peut être important, par exemple, que le vernis protège de l’humidité. Toute porosité peut favoriser la pénétration de fluides contaminants, susceptible de créer des trajets conducteurs indésirables entre les circuits électroniques.

Selon les matériaux et les configurations, les vernis seront appliqués au pinceau, par pulvérisation, par trempé, ou par dépose sélective. À l’exception du parylène, presque tous les matériaux de revêtement exigent en plus une étape de durcissement, à l'air ambiant, par la chaleur ou les rayons UV.

Trois types de parylène selon les besoins

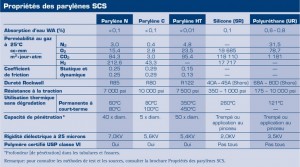

Il existe trois formes courantes de parylène : C, N et HT. Chacune possède des propriétés uniques convenant à des applications de revêtement particulières.

Le parylène N est un diélectrique primaire, présentant un facteur de dissipation très bas, une rigidité diélectrique élevée et une permittivité relative basse, indépendante de la fréquence.

Le parylène C offre la combinaison de propriétés électriques et physiques la plus complète, avec une très faible perméabilité à l’humidité et aux gaz corrosifs.

Enfin, le parylène HT se distingue par une grande résistance aux environnements à température élevée : jusqu'à 350 °C à long terme et 450 °C à court terme. Il assure aussi une stabilité à long terme vis-à-vis des UV, contrairement aux autres types de parylène. C’est également celui qui offre le coefficient de friction le plus bas, une permittivité relative très réduite et la capacité de pénétration dans les fissures la plus élevée.

Un dépôt sous vide pour une couverture totale

Polymère organique de nature polycristalline et linéaire, le parylène est appliqué selon un procédé de dépôt sous vide en phase vapeur. Les dispositifs à revêtir sont positionnés dans une chambre d'application. En amont du système, la matière première en poudre (dimère) est placée au sein d’un vaporisateur, dans lequel on fait le vide. Composé de deux molécules, le dimère est chauffé pour être sublimé directement en vapeur. Il est ensuite chauffé de nouveau à une température supérieure qui le transforme en vapeur monomère. La vapeur est alors transférée dans la chambre d’application où elle se polymérise spontanément sur toutes les surfaces. Uniforme, le film parylène ainsi créé épouse la forme du composant avec une épaisseur qui est contrôlable, entre 500 angströms et 75 microns.

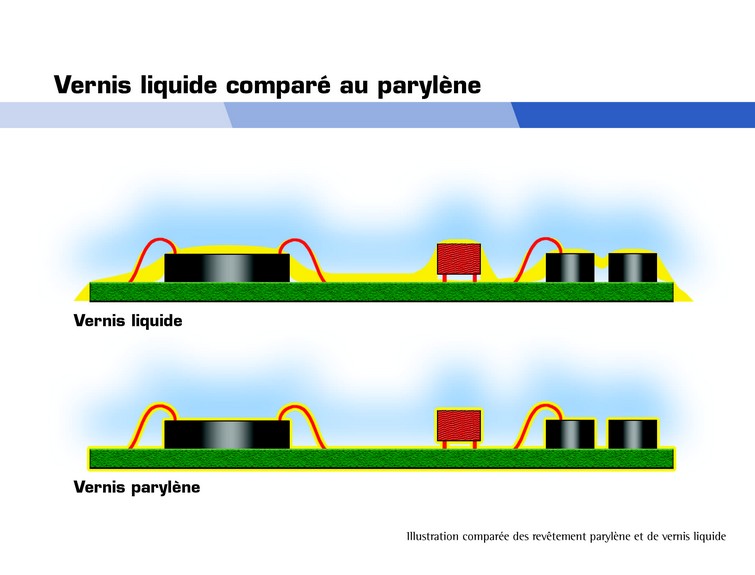

Alors que les vernis liquides ont tendance à former un pont par-dessus les zones ouvertes, piégeant des poches susceptibles d’entraîner un délaminage du revêtement, le parylène pénètre profondément dans les fissures les plus fines. Cela évite la formation de ménisques ou de ponts, mais aussi l'accumulation de matériau.

Les vernis traditionnels peuvent aussi endommager les micro-dispositifs ainsi que les connexions électriques en raison du poids du revêtement, des forces générées lors de la réticulation ou d’une combinaison des deux. Légers et ultra-fins, les revêtements parylène peuvent au contraire renforcer d'un facteur 10 les fils de connexion les plus délicats.

Il est intéressant de noter que si le dépôt de parylène se fait sous vide, la chambre d’application reste à température ambiante tout au long du procédé, et donc les éléments à revêtir aussi. Par ailleurs, aucun solvant, agent de remplissage, catalyseur, stabilisateur, ni plastifiant n’est utilisé et aucun processus de durcissement ni étape ultérieure n’est nécessaire.

Une isolation de 5000 V pour 25 microns d'épaisseur

Le parylène se caractérise par des propriétés diélectriques qui en font un excellent isolant électrique, même sur de faibles épaisseurs. Un revêtement de 25 microns par exemple, possèdera une capacité diélectrique de plus de 5000V. Cette capacité d’isolation est particulièrement bien adaptée aux dispositifs haute fréquence d’aujourd’hui.

Mais les avantages du parylène ne s'arrêtent pas là. Chimiquement inerte, il est biostable et biocompatible. C'est aussi est un excellent lubrifiant sec. Et comme il est transparent, le parylène peut être utilisé sur des dispositifs et composants optiques.

Ces nombreux atouts se révèlent avantageux pour la protection de différents types de DM, avec ou sans électronique, comme les stimulateurs cardiaques, les stents, les outils chirurgicaux, les sondes d’échographie, les implants cochléaires et oculaires, les dispositifs de neurostimulation, les aiguilles, ou encore les cathéters.

Specialty Coating Systems, UK-Surrey GU 21 5SA, www.scscoatings.com

Twitter

Twitter LinkedIn

LinkedIn