Le nettoyage au CO2 supercritique réduit la biocharge et tutoie la stérilisation

Respectueux à la fois des pièces traitées et de l'environnement, le nettoyage au CO2 supercritique a de quoi séduire les fabricants de DM. D'autant plus que DFD a démontré l'action bactéricide du procédé. Le fabricant livre d'ailleurs ses premières machines à des industriels du secteur.

Depuis la livraison de sa première machine en 2016, la start-up DFD basée au Bourget-du-Lac (73) a bien avancé avec son procédé de dégraissage à sec et sans solvant, au CO2 supercritique. Son modèle de machine MC 4.1 lui a d'ailleurs valu le Trophée de l’innovation, catégorie Eco-efficacité, du salon Industrie 2017.

« Le procédé de nettoyage au CO2 supercritique s’impose désormais comme un substitut crédible aux lessiviels et solvants traditionnels y compris pour le médical, » affirme Dominique Rossignol, fondateur et dirigeant de DFD « De nouveaux clients, fabricants de dispositifs médicaux implantables (tissus principalement) ou non, apprécient les propriétés de productivité et d’ultra-propreté exclusives de ce procédé. »

Pour rappel, le dioxyde de carbone liquéfié, lorsqu’il est chauffé au delà de 31°C et mis sous pression au delà de 74 bar, atteint son domaine supercritique pour être utilisé comme un solvant apolaire qui traite des pièces en profondeur. Ce gaz inerte a la propriété d’être sans risque de corrosion pour les pièces, ni pour les métaux ni pour la majorité des polymères.

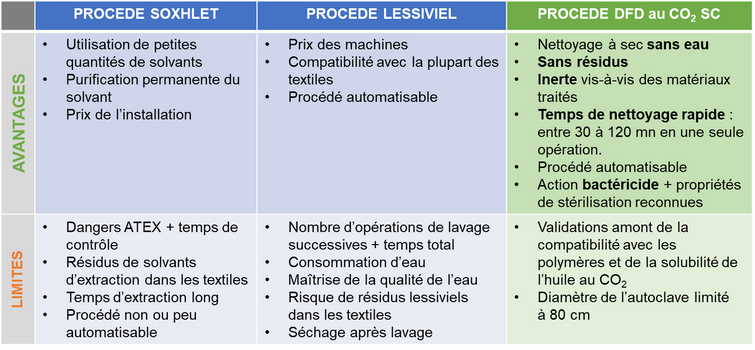

Comparatif des avantages et limites des procédés de nettoyage par solvant, lessiviel et CO2 supercritique.

Les machines utilisant le CO2 sont aussi sans risque pour l’environnement. Elles respectent la qualité de l’air, en n'émettant aucun COV (composé organique volatile), et contribuent à préserver les nappes phréatiques en ne nécessitant pas d'eau. Elles n'utilisent d'ailleurs pas de solvant et ne produisent pas de résidus. Enfin, elles ne présentent pas de risque pour la sécurité. Ce sont en effet des équipements sous pression qui remplacent avantageusement les procédés ATEX.

Une charge biologique réduite

La technologie du CO2 supercritique intéresse tout particulièrement l’industrie médicale car elle permet un nettoyage sans résidus en salle blanche et va plus loin que les procédés classiques en termes de charge biologique. Selon DFD, les niveaux de qualité de nettoyage obtenus sont encore sans équivalent sur le marché. Des essais effectués par le fabricant ont démontré des baisses de bioburden pouvant aller jusqu’à un facteur de 20. « Diverses publications s'accordent d'ailleurs à signaler l'effet stérilisant du CO2 supercritique », précise Dominique Rossignol.

DFD livre actuellement deux machines dans le secteur médical, dont une en Colombie, et une en France pour le nettoyage de tissus polymères implantables. Une troisième commande en cours concerne le traitement de fils de suture.

Cette action bactéricide et ces propriétés de stérilisation reconnues sont un atout majeur du procédé de DFD par rapport aux procédés concurrents. De plus, son fonctionnement à basse température préserve les polymères sous toutes leurs formes (synthétiques et biologiques, en fils, en poudres, en tissus…). D'après DFD, un seul traitement au CO2 peut parfois remplacer plusieurs opérations successives de lavage lessiviel et permet de diviser le temps de nettoyage jusqu’à 10, et les coûts d’exploitation par 4, voire plus selon les cas.

Sur le textile implantable, les essais réalisés par le fabricant sur divers polymères (PP, PLLA, PET) ont permis de valider l’élimination d’huile d’ensimage des textiles (qui représentait entre 2 et 2,5 % de la masse du textile) avec des pressions comprises entre 100 et 300 bar suivant les types d’huiles d’ensimage.

Efficacité démontrée pour l’huile d’ensimage sur textile implantable

Ces essais correspondent à une application concrète qui va être mise en œuvre en France. L’objectif du traitement au CO2 est d’éliminer les résidus de solvants dans les textiles tout en réduisant le temps du process de lavage qui prenait entre 16 et 24 h jusque là.

L’équipement MD 30.1 est constitué de deux parties séparées, dont ici un autoclave de 30 litres destiné à être installé en salle propre

L’analyse, suivant la norme NF S 94-167-5, a montré qu’avec le CO2 supercritique, l’enlèvement d’huile d’ensimage est comparable aux niveaux atteints avec les procédés classiques. A savoir moins de 0,1 %. Mais ce résultat a été obtenu sans ajout de détergent et donc sans aucune trace de solvant résiduel, a contrario des procédés lessiviels ou d’extraction Soxhlet à l’éther. « Quant au temps de nettoyage, il a été divisé par 10 (entre 30 et 120 min en une seule opération) », affirme M. Rossignol.

Sur des tissus à base de polyamide et de silicone équipés de capteurs, le nettoyage serait tout aussi performant sans impact sur l’aspect et le fonctionnement des capteurs.

DFD propose des machines et des chambres de nettoyage de diverses tailles. Le modèle compact MC 4.1, adapté au nettoyage des micro-pièces, intègre un autoclave de 4 litres. Il peut traiter, en une trentaine de minutes, des milliers de micro-tubes en polymères, qui ressortent propres et secs, immédiatement utilisables.

Fonctionnement en salle propre et en continu, avec maintenance réduite

Pour un fonctionnement en salle propre, le fabricant propose un équipement constitué en 2, 3 voire 4 blocs distincts pouvant être placés dans différents ateliers : le bloc central (ci-contre) alimente le ou les autoclaves de lavage installés en salle propre ou dans d’autres ateliers. Cette flexibilité permet d’adapter le procédé aux contraintes d’espaces et d’organisation des ateliers.

Autre avantage : la capacité des machines à fonctionner en continu, sans maintenance quotidienne. La mise en route est du type presse-bouton, avec une interface par écran, simple pour l’opérateur. La maintenance réduite (nettoyage régulier de l’autoclave, entretien de la pompe à chaleur, changement de joints…) peut être planifiée. Connectées, les machines sont suivies et dépannables à distance.

Twitter

Twitter LinkedIn

LinkedIn